Теплоизоляционные и акустические свойства — Материаловедение для каменщиков

Теплоизоляционные и акустические свойства

Теплоизоляционные свойства. Теплопроводностью называется способность материала передавать через свою толщу тепловой поток

Показатель теплопроводности — коэффициент теплопроводности, обозначаемый буквой, очень важен для материалов, используемых при устройстве ограждающих конструкций (наружных стен, верхних перекрытий, полов нижнего этажа и т. д.), и в особенности для теплоизоляционных материалов, которые предохраняют помещения от потерь тепла и реже- холодного воздуха (например, в холодильных камерах).

Коэффициентом теплопроводности называется количество тепла (в ккал), проходящее через материал толщиной 1 м, площадью 1 м2 при разности температур на двух его противоположных поверхностях в 1° в течение 1 часа.

Величина коэффициента теплопроводности зависит главным образом от пористости, влажности и структуры (строения) материала.

В сухом пористом материале тепло проходит через твердый остов, образованный веществом, из которого состоит материал, и через поры, заполненные воздухом. Так как теплопроводность воздуха очень низка (Я = 0,02), он оказывает большое-сопротивление тепловому потоку. Поэтому, чем больше пористость материала, тем меньше коэффициент его теплопроводности и наоборот.

Теплопроводность материалов резко повышается при их. увлажнении; часть воздуха из пор вытесняется водой, коэффициент теплопроводности которой в 25 раз больше, чем у воздуха, и равен 0,5.

Рис. 1. График зависимости коэффициента теплопроводности материала-от его объемного веса

Строение материала оказывает существенное влияние на его теплопроводность. Если материал имеет волокнистое строение, то коэффициент его теплопроводности зависит от направления потока тепла по отношению к волокнам. Например, у древесины, волокна которой вытянуты вдоль оси ствола, коэффициент теплопроводности вдоль волокон — 0,3, а поперек волокон — 0,15.

Теплопроводность материала зависит также от величины и характера пор. Мелкопористые материалы менее теплопроводны, чем крупнопористые, даже если их пористость (в процентах) одинакова. Материалы с замкнутыми порами имеют меньшую теплопроводность, чем материалы с сообщающимися порами.

Приближенно коэффициент теплопроводности материалов можно определять по объемному весу. График (рис. 1) дает не совсем точную величину К, так как он построен без учета структуры материала, характера пористости и пр. Точные значения коэффициента теплопроводности определяют опытным путем на специальных приборах.

Теплоемкостью называется способность материала поглощать определенное количество тепла при нагревании и отдавать его при охлаждении.

Показателем теплоемкости материалов является коэффициент теплоемкости, определяющий количество тепла (в ккал), которое необходимо затратить, чтобы нагреть 1 кг материала на 1°.

Каменные материалы имеют коэффициент теплоемкости от 0,18 до 0,22; лесные материалы от 0,57 до 0,65; сталь 0,11. Коэффициент теплоемкости воды 1,0 (самый большой), поэтому с увеличением влажности материалов их теплоемкость повышается.

Коэффициент теплоемкости воды 1,0 (самый большой), поэтому с увеличением влажности материалов их теплоемкость повышается.

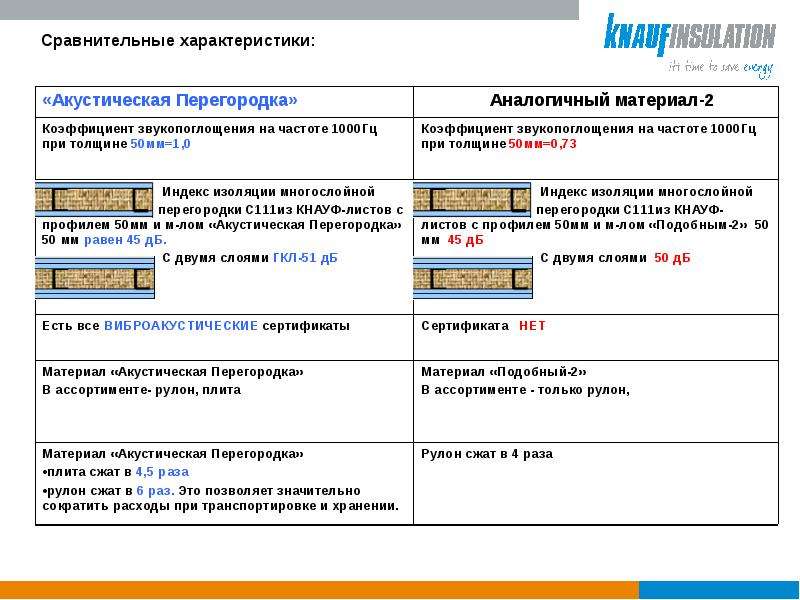

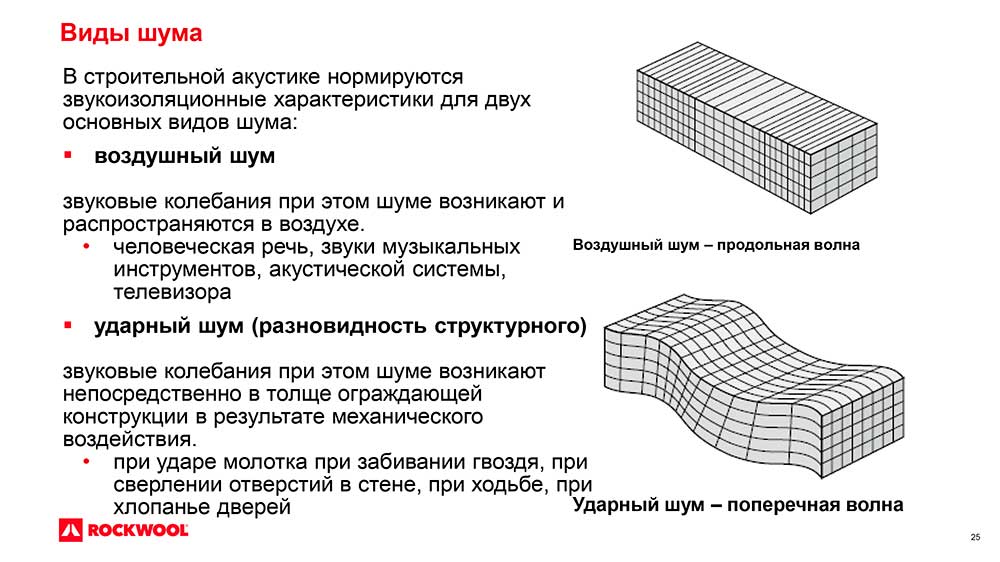

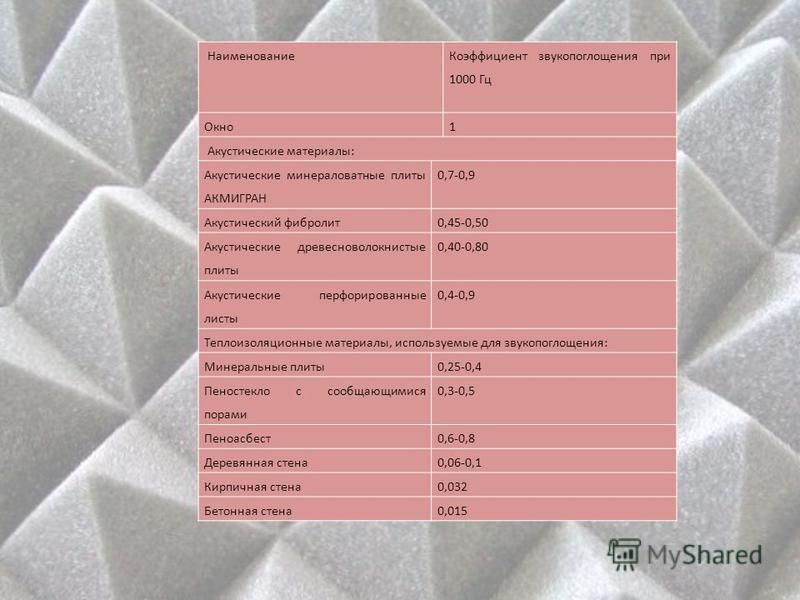

Акустические свойства. Звукопоглощение — это способность материала поглощать звук. Степень поглощения звука различными материалами характеризуется коэффициентом звукопоглощения, за единицу которого условно принимают поглощение звука 1 м2 открытого окна.

Звукопоглощение материала зависит от его структуры. Материалы с сообщающимися открытыми крупными порами лучше поглощают звук, чем мелкопористые с замкнутыми порами.

К группе звукоизоляционных материалов относят те, которые имеют коэффициент звукопоглощения 0,25 и менее при частоте звука 512 герц.

Звукопроницаемость — способность материала пропускать через свою толщу звук. Строителей больше интересует звукоизоляционные свойства материала, выражаемые в децибелах. Оценкой этих свойств принято считать разность уровней громкости звука с обеих сторон ограждения, измеряемых в фонах. Например, если уровень громкости уличного шу-а составляет 80 фонов. Материалы с пористой структурой, как правило, обладают высокими звукоизоляционными свойствами. К таким материалам относятся теплоизоляционные и так называемые акустические материалы.

Материалы с пористой структурой, как правило, обладают высокими звукоизоляционными свойствами. К таким материалам относятся теплоизоляционные и так называемые акустические материалы.

Читать далее:

Общие сведения о железобетоне

Асбестоцементные изделия

Изделия на основе гипса

Тяжелые бетоны специального назначения

Искусственные каменные материалы и изделия на основе вяжущих веществ

Битуминозные кровельные и гидроизоляционные материалы

Дегти и пеки

Природные битумы

Битуминозные материалы

Металлы — Акустические свойства — Энциклопедия по машиностроению XXL

Чувствительность контроля настраивают по испытательным образцам, изготавливаемым из металла, по акустическим свойствам соответствующего контролируемому и не имеющего естественных дефектов. Контактная поверхность образца должна соответствовать конфигурации контактной поверхности контролируемого изделия, шероховатость ее не должна превышать / г = 80 мкм. Высота образца должна быть равна толщине (диаметру) детали. Предельную чувствительность при контроле деталей определенной толщины устанавливают по зарубке (угловому отражателю), соответствующего испытательного образца так, чтобы амплитуда сигнала от нее на экране дефектоскопа была равной отсчетному уровню (например 20 мм). Размеры зарубки определены ТУ на контроль и равны 2Х 1,5 мм.

[c.89]

Высота образца должна быть равна толщине (диаметру) детали. Предельную чувствительность при контроле деталей определенной толщины устанавливают по зарубке (угловому отражателю), соответствующего испытательного образца так, чтобы амплитуда сигнала от нее на экране дефектоскопа была равной отсчетному уровню (например 20 мм). Размеры зарубки определены ТУ на контроль и равны 2Х 1,5 мм.

[c.89]

Испытательные образцы (рис. 52) изготовляют из металла, по акустическим свойствам соответствующего металлу [c.82]

Другим типом пластинчатых волн являются волны Лава, распространяющиеся в тонких слоях металла, граничащего с одной стороны с воздухом, с другой — с твердым материалом, резко отличающимся от металла по акустическим свойствам, например, металлический лист, наклеенный на пластмассу. [c.143]

Методика контроля наклонными РС-ПЭП практически мало отличается от традиционной методики с использованием совмещенных ПЭП. Для настройки чувствительности, установки рабочей зоны развертки, настройки глубиномера следует применять сварные СОП с акустическими свойства.ми, шероховатостью поверхности, шириной, толщиной и формой шва, практически тождественными этим параметрам штатных сварных соединений. В качестве контрольных отражателей применяют боковые, а также вертикальные отверстия, просверленные в металле сварного шва (рис. 6.49).

Для настройки чувствительности, установки рабочей зоны развертки, настройки глубиномера следует применять сварные СОП с акустическими свойства.ми, шероховатостью поверхности, шириной, толщиной и формой шва, практически тождественными этим параметрам штатных сварных соединений. В качестве контрольных отражателей применяют боковые, а также вертикальные отверстия, просверленные в металле сварного шва (рис. 6.49).

Металлы — Акустические свойства 3 — 276 [c.150]

Параметры контроля а—ж проверяют по стандартным образцам № 1—4 и испытательному образцу (рис. 5.27— 5.29). Испытательные образцы изготавливают из металла, соответствующего по акустическим свойствам металлу контролируемого сварного шва. [c.511]

Методика контроля наклонными РС-ПЭП практически мало отличается от традиционной методики с использованием совмещенных ПЭП. Для настройки чувствительности, установки рабочей зоны развертки, настройки глубиномера следует применять СОП обязательно со сварными швами, по своим акустическим свойствам, шероховатости поверхности, толщине и форме шва, ширине усиления шва практически тождественные штатным сварным соединениям.

Контроль продольными волнами следует проводить прямым лучом по возможности с четырех сторон. Контроль поперечными волнами можно проводить прямым и однократно отраженным лучами с двух сторон. Учитывая анизотропию акустических свойств металла швов, настройку чувствительности следует проводить так при контроле с двух (четырех) сторон определить значения амплитуд эхо-сигналов от боковых отверстий с каждой стороны и минимальное из них принять за браковочную. Настройку глубиномера и установку рабочей зоны экрана ЭЛТ также следует производить по боковым отверстиям с каждой стороны шва. Для того чтобы исключить возможные ошибки при определении положения дефекта

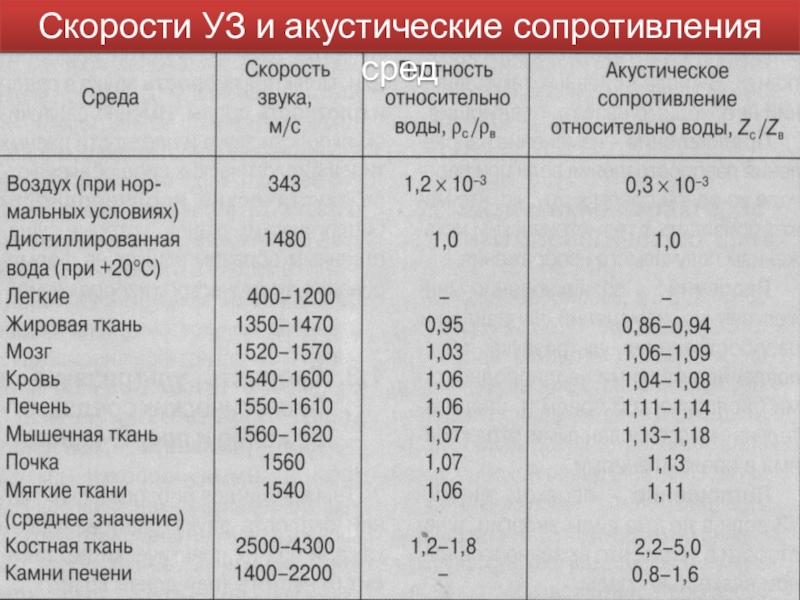

Ультразвуковой контроль основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами.

Ультразвуковые колебания, возбуждаемые в кварцевых пластинах (щупах), пропускают через металл в виде отдельных импульсов. В промежутках между импульсами этот щуп (излучатель) используется в качестве приемника отраженного ультразвукового луча.

[c.276]

Ультразвуковые колебания, возбуждаемые в кварцевых пластинах (щупах), пропускают через металл в виде отдельных импульсов. В промежутках между импульсами этот щуп (излучатель) используется в качестве приемника отраженного ультразвукового луча.

[c.276]Ультразвуковой метод контроля. Метод ультразвуковой дефек-скопии основан на способности ультразвуковых колебаний прямолинейно распространяться в металле и отражаться от границы раздела сред, имеющих разные акустические свойства. Методы ультразвукового контроля сварных соединений устанавливает ГОСТ 14782—76. [c.704]

Ультразвуковые волны способны отражаться от раздела двух сред, обладающих разными акустическими свойствами. Эта способность используется в дефектоскопии для обнаружения внутренних дефектов в металле, например для выявления в сварных швах непроваров, газовых пор, трещин и т. п. [c.646]

Акустические свойства 6 — 81 Металлы — Анодно-механическая обработка 5 — 641

[c. 438]

438]

Ультразвуковой метод контроля. Метод ультразвуковой дефектоскопии основан на способности высокочастотных колебаний (с частотой 20 ООО Гц) прямолинейно распространяться в металле и отражаться от границы раздела сред, имеющих разные акустические свойства. Отраженные ультразвуковые колебания имеют [c.466]

Оксидные плены, особенно в сварных швах алюминиевых сплавов или при контактной сварке, выявляются плохо, несмотря на их достаточно большое раскрытие и протяженность. Причиной этого является близость акустических свойств дефекта и металла.

Изотропные материалы, свойства которых не зависят от направления. Из неметаллических материалов, чаще всего подвергаемых контролю, выделяют гомогенные (однородные) материалы, в том числе аморфные (стекло, резина, пластмасса) и мелкодисперсные (керамика, металлокерамика). От них существенно отличаются гетерогенные (разнородные) материалы и материалы с крупнозернистой структурой горные породы, бетон, асфальт. Акустические свойства изотропных материалов рассмотрены в 1.1 и 1.2. По акустическим свойствам к металлам приближаются стекло и некоторые виды керамики (фарфор, пьезокерамика). В большинстве других изотропных неметаллических материалов скорость акустических волн существенно меньше, а коэффициент затухания больше, чем в металлах. Затухание очень велико в гетерогенных материалах.

[c.219]

Акустические свойства изотропных материалов рассмотрены в 1.1 и 1.2. По акустическим свойствам к металлам приближаются стекло и некоторые виды керамики (фарфор, пьезокерамика). В большинстве других изотропных неметаллических материалов скорость акустических волн существенно меньше, а коэффициент затухания больше, чем в металлах. Затухание очень велико в гетерогенных материалах.

[c.219]

Ультразвуковая обработка металлов в жидком состоянии и во время кристаллизации приводит и к изменению характера температурного поля. Возникновение акустических потоков в расплаве под действием ультразвука связано с потерей энергии в расплаве. Эти потери зависят от интенсивности ультразвука и акустических свойств среды. Акустические потоки вызывают интенсивное перемешивание расплава, выравнивание температуры и интенсификацию конвективной диффузии. При выравнивании температуры расплава увеличивается теплообмен со стенками сосуда и окружающей средой, в результате чего увеличивается скорость охлаждения. Установлено, например, что под действием ультразвука скорость охлаждения расплава от температуры перегрева до температуры кристаллизации в центральной зоне слитка увеличивается примерно в 6 раз, а в зонах у стенок кокиля — лишь в 2 раза. Это ускорение охлаждения объясняется непрерывным выравниванием температуры отдельных зон.

[c.46]

Установлено, например, что под действием ультразвука скорость охлаждения расплава от температуры перегрева до температуры кристаллизации в центральной зоне слитка увеличивается примерно в 6 раз, а в зонах у стенок кокиля — лишь в 2 раза. Это ускорение охлаждения объясняется непрерывным выравниванием температуры отдельных зон.

[c.46]

Изменение кристаллической структуры материала, особенно микроструктуры, влияет на акустические свойства материала, приводя к появлению неоднородностей, отражающих звук. Во многих металлах кристаллическая структура, образующаяся в процессе сварки, имеет такой размер, что возникают области рассеивания ультразвуковой волны. Все это приводит в конечном итоге к тому, что изменения в кристаллической структуре металла, почти незаметные в случае использования проникающей радиации, на индикаторном устройстве ультразвуковой системы визуализации проявляются как черные и белые области. [c.106]

Использование метода акустической эмиссии при механических испытаниях образцов и конструкций полезно для изучения механизма разрушения.

Например, анализ кривых, подобных показанным на рис. 115, дает возможность исследовать движение дислокаций во время пластической деформации, а также процесс хрупкого разрушения. Таким образом, этим методом можно оценить хрупкость, вязкость, твердость и другие свойства металлов.

[c.320]

Например, анализ кривых, подобных показанным на рис. 115, дает возможность исследовать движение дислокаций во время пластической деформации, а также процесс хрупкого разрушения. Таким образом, этим методом можно оценить хрупкость, вязкость, твердость и другие свойства металлов.

[c.320]На основании зависимости скорости ультразвука и плотности металла от структурного состояния стали поверхностно закаленный слой можно представить как акустически неоднородную среду, свойства которой закономерно меняются в пространстве. [c.423]

В зависимости от направления колебаний частиц по отношению к направлению распространения волны волны акустические бывают различных типов. В жидкостях и газах возникают только продольные волны (табл. 1.4), в которых направления колебаний частиц и волны совпадают. В твердых телах наряду с продольными возникают поперечные волны, в которых движение частиц перпендикулярно распространению волны. Кроме того, вдоль свободной поверхности твердого тела могут распространяться поверхностные волны (Рэлея), частицы в которых движутся по эллипсу в плоскости, перпендикулярной поверхности. В металле эти волны практически затухают на глубине 1,5 X. Скорости распространения перечисленных волн, зависящие от свойств среды, связаны между собой соотношениями

[c.20]

В металле эти волны практически затухают на глубине 1,5 X. Скорости распространения перечисленных волн, зависящие от свойств среды, связаны между собой соотношениями

[c.20]

Измерение электрических свойств — эффективный метод изучения дефектов кристаллической решетки, возникающих в процессе деформации [1—3]. Измерения электропроводности нашли широкое применение при исследовании низкочастотной усталости [4—6]. Однако, учитывая особенности процесса ультразвукового нагружения, при котором деформация происходит в микрообъемах металла, для получения дополнительной информации о процессе акустической усталости нами, кроме метода электропроводности, применен метод термоэдс, являющийся более чувствительным, чем электросопротивление, параметром, реагирующим на все изменения электронного состояния металла [7, 8]. К тому же процесс измерения термоэдс на неравномерно деформированном образце по использованной нами схеме проще, чем измерение электросопротивления, а в некоторых случаях этот способ может быть единственно возможным. [c.195]

[c.195]

Нри коррозионном мониторинге на стадии эксплуатации оборудования используются такие методы непрерывного (или периодического) контроля его состояния, как визуальный осмотр осмотр труднодоступных участков оборудования при помощи телеметрических систем определение технологических свойств коррозионной среды (окислительно-восстановительного потенциала, наличия продуктов растворения элементов металлической конструкции, изменения концентрации коррозионно-активных агентов и др.) определение потенциала металла определение скорости коррозии образцов-свидетелей определение электрического сопротивления образцов-свидетелей ультразвуковая, магнитометрическая и акустическая дефектоскопия. [c.148]

Уникальный характер металлических стекол проявляется в физико-механических и химических свойствах. Отсутствие свойственной кристаллам периодичности в структуре оказывается причиной высокой прочности, магнитомягкого поведения, крайне низких акустических потерь и высокого электросопротивления. Процессы усталостного разрушения и намагничивания в металлических стеклах и кристаллических металлах во многих отношениях очень сходны. Химическая однородность обусловливает высокую коррозионную стойкость некоторых металлических стекол в кислых средах, а также растворах, содержащих ионы хлора. Почти неограниченная взаимная растворимость элементов в стеклообразном состоянии представляет большой интерес для изучения процессов электронного переноса при низких температурах.

[c.862]

Процессы усталостного разрушения и намагничивания в металлических стеклах и кристаллических металлах во многих отношениях очень сходны. Химическая однородность обусловливает высокую коррозионную стойкость некоторых металлических стекол в кислых средах, а также растворах, содержащих ионы хлора. Почти неограниченная взаимная растворимость элементов в стеклообразном состоянии представляет большой интерес для изучения процессов электронного переноса при низких температурах.

[c.862]

Свойство отражения УЗ-волн служит основой для выявления несплошностей в металлах, поскольку акустические свойства таких дефектов, как поры, шлаки, неиро-вары, существенно отличаются от свойств основного металла. Коэффициент отражения от трещин, несплавлений и пор близок к единице, если величина их раскрытия более 10 мм, а поперечный размер соизмерим с длиной волны. Для шлаков / = 0,35—0,65 в зависимости от марки флюса. [c.27]

Появление сигнала между зондирующими и донными импульсами или ослабление интенсивности прошедших через металл ультразвуковых колебаний указывает на наличие дефекта. Отраженные от границы раздела сред (дефекты типа нарушения сплошностей), имеющих различные акустические свойства, ультразвуковые волны, попадая на пьезопластину, вызывают электрические колебания, которые усиливаются и поступают на экран дефектоскопа. Настраивая дефектоскоп на поисковую чувствительность, определяют способ прозву-чивания, тип преобразователей и пределы их перемещения, а также характер ожидаемых дефектов. Особое внимание уделяют тем дефектам, отражение от которых можно получить лишь тогда, когда их поверхность перпендикулярна к акустической оси преобразователя.

[c.197]

Отраженные от границы раздела сред (дефекты типа нарушения сплошностей), имеющих различные акустические свойства, ультразвуковые волны, попадая на пьезопластину, вызывают электрические колебания, которые усиливаются и поступают на экран дефектоскопа. Настраивая дефектоскоп на поисковую чувствительность, определяют способ прозву-чивания, тип преобразователей и пределы их перемещения, а также характер ожидаемых дефектов. Особое внимание уделяют тем дефектам, отражение от которых можно получить лишь тогда, когда их поверхность перпендикулярна к акустической оси преобразователя.

[c.197]

Если на пути распространения ультразвуковых колебаний в исследуемом металле находится какой-либо дефект (трещины, несплошность металла, раковины и т. п.), который может рассматриваться как нарушение непрерывности акустических свойств средк. [c.41]

Основная задача анализа акустического тракта — оценка степени ослабления излученного (зондирующего) сигнала, пришедшего на приемник. На пути к приемнику излученный сигнал ослабляется по ряду причин. Наиболее существенно на амплитуду результирующего сигнала влияют акустические свойства контролируемого материала (вкорость ультразвука, дисперсия скорости, затухание), определяющие его прозрачность для ультразвука геометрические параметры изделия (кривизна, параметры шероховатости поверхности, через которую вводится ультразвук), влияющие прежде всего через изменение прозрачности контактного слоя, а также габаритные размеры изделия в зоне прозвучивания свойства и геометрия акустической задержки, определяющие степень акустического согласования пары преобразователь—изделие электроакустические параметры излучателя и приемника (частота колебаний, длительность импульсов, материалы пьезоэлемента и переходных слоев) ориентация пьезоэлемента, его геометрические размеры размеры, ориентация, конфигурация, параметры шероховатости и материал (шлак, металл, газ) дефекта взаимное расположение излучателя, дефекта и приемника траектория сканирования.

На пути к приемнику излученный сигнал ослабляется по ряду причин. Наиболее существенно на амплитуду результирующего сигнала влияют акустические свойства контролируемого материала (вкорость ультразвука, дисперсия скорости, затухание), определяющие его прозрачность для ультразвука геометрические параметры изделия (кривизна, параметры шероховатости поверхности, через которую вводится ультразвук), влияющие прежде всего через изменение прозрачности контактного слоя, а также габаритные размеры изделия в зоне прозвучивания свойства и геометрия акустической задержки, определяющие степень акустического согласования пары преобразователь—изделие электроакустические параметры излучателя и приемника (частота колебаний, длительность импульсов, материалы пьезоэлемента и переходных слоев) ориентация пьезоэлемента, его геометрические размеры размеры, ориентация, конфигурация, параметры шероховатости и материал (шлак, металл, газ) дефекта взаимное расположение излучателя, дефекта и приемника траектория сканирования. [c.103]

[c.103]

В общем случае под анизотропией акустических свойств металла понимают изменение скорости распространения и коэффициента затухания в зависимости от кристаллографического направления. Она обусловлена анизотропией механических свойств (модуля упругости, пределов прочности и пластичности и др.). Рассмотрим причины анизотропии акустических свойств. Одна из них — это структура материала. Она наиболее ярко проявляется в металлах с крупнозернистой структурой, имеющих транскри-сталлитное строение, т. е. когда кристаллиты имеют упорядоченное строение и их продольные размеры больше поперечных. Примером могут служить титан, аустенитные швы, медь. Вторая причина —термомеханическое воздействие в процессе изготовления проката, которое делает его структуру слоистой, так как волокна металла и неметаллические включения в процессе деформирования оказываются вытянутыми вдоль плоскости листа. Третья —локальная термическая обработка материала, которая обусловливает возникновение напряжений и, как следствие, изменение механических свойств материала.

[c.317]

[c.317]Если на пути распространения ультразвуковых колебаний в исследуемом металле находится какой-либо дефект (трещины, не-сплошность металла, раковины и т. п.), который можно рассматривать как нарушение непрерывности акустических свойств среды, то от поверхности дефекта происходит частичное отражение энергии соответствующие импульсы попадают на приемное усуройство и отмечаются на экране. В данном случае импульс от дефекта поступит и будет отмечен на экране несколько раньше донного сигнала, так как для его пробега требуется меньше времени. Для удобства выявления по осциллограмме экрана обнаруживаемых в металле дефектов подбирается такая скорость развертки луча, чтобы иМпульс донного сигнала расположился на возможно большем расстоянии от ее начала (в правой части экрана). [c.363]

Применять в качестве фрикционных и антифрикционных материалов пластические массы. В ряде случаев они повышают надежность и срок службы узла трения, в других случаях снижают массу конструкции и расход дефицитных цветных металлов, уменьшают вибрации и улушают акустические свойства машин. [c.329]

[c.329]

В работах [32,35-41] установлено, что при достижении порогового напряжения, отвечающего точке деструкции Sp на кривой одноосного статического растяжения, происходит смена механизма деформации от сдвигообразования, вызванного дислокационным процессом, к преимущественно деструктивному, определяемому накоплением повреждаемости в результате развития деструкции. Дест-рукционные процессы обусловлены локальным нарушением трансляционной симметрии системы с появлением ротационной моды, приводящим к изменению физических, механических, электрических и акустических свойств металлов и сплавов (рис. 5.17.) Это указывает, что напряжение деструкции Sd является точкой бифуркации, характеризующей потерю устойчивости трансляционной симметрии и переходу к новому типу симметрии -вращательной. Использование этой точки позволяет тестировать адаптивность структуры к сдвигообразованию. В табл. 5.12. представлены данные по параметрам и So для железа и алюминия, из которых следует, Что мера адаптивности к сдвигу у алюминия повышается при снижении температуры с 360 до 225°. [c.181]

[c.181]

Ультразвуковой контроль. Ультразвуковые волны, пронизывая две среды аразными акустическими свойствами, частично отражаются от их границы, частично переходят из одной среды в другую. Количество отраженной ультразвуковой энергии зависит от удельных сопротивлений сред. Чем выше разница удельных сопротивлений сред, тем больше отразится энергии ультразвуковых волн. Это свойство ультразвуковых волн используется для контроля сварных соединений. Введенные в металл волны, достигнув дефекта, почти полностью отражаются от него. Для получения ультразвуковых волн применяют пьезоэлектрические пластинки из кварца или ти-таната барня, которые вставляются в держатели-щупы. Такая пластинка начинает колебаться, если приложить к ней переменное электрическое поле. Колебания пластинки передаются в окружающую среду и распространяются в ней в виде упругнх колебаний с частотой, которая приложена к пластинке. Пройдя через контролируемую среду и попав на пластинку, аналогичную первой, упругие колебания преобразуются в ней в электрические заряды, которые подаются на усилитель и воспроизводятся индикатором. Для ввода ультразвуковых волн в контролируемое изделие между ним и щупом должен быть хороший контакт, достигаемый смазкой (маслом машинным, турбинным, трансформаторным), наносимой на поверхность, по которой перемещается щуп. Для контроля этим способом применяют ультразвуковые дефектоскопы. Благодаря высокой производительности и безвредности ультразвуковой контроль с каждым годом используется все в больших масштабах. [c.179]

Благодаря высокой ироизводительности и безвредности для организма человека в последние годы для контроля сварных соединений получила большое распространение ультразвуковая дефектоскопия, основанная на применении ультразвуковых волн. Ультразвуковыми колебаниями называют механические колебания упругой среды, частота которых лежит за порогом слышимости человеческого уха. Ультразвуковые волны, проходя через две среды с разными акустическими свойствами, частично отражаются от их границы, частично переходят из одной среды в другую. Количество отраженной ультразвуковой энергии зависит от удельных сопротивлений сред. Чем выше разница удельных сопротивлений, тем больше отразится энергии ультразвуковых волн. Это свойство ультразвуковых волн используется для контроля сварных соединений. Введенные в металл волны, достигнув дефекта, почти полностью отражаются от него. В качестве излучателей и приемников ультразвуковых волн используют пластинки [c.248]

В случае прохождения звуковых волн через среду с пластиной (дефектом из вещества с акустическими свойствами раСа)- разделяющей два материала с различными акустическими свойствами Pii i и Р3С3, например отслоение покрытия на металлах, коэффициент пропускания пластинки определяют из следующего выражения [Л. 35] [c.84]

В зависимости от направления в кристалле скорость звука существенно меняется на 9% для продольных волн на 31% для поперечных волн с вертикальной поляризацией на 16% для поперечных волн с горизонтальной поляризацией. Меняется также коэффициент затухания волн. В результате транскристал-литной структуры изменение акустических свойств наблюдают для всего наплавленного металла шва. Он весь становится анизотропным. Это существенно отличает такой шов от изотропной (в большом объеме) крупнозернистой среды со случайной ориентацией зерен, рассмотренной в п. 2.3.5. [c.212]

Рассчитаем коэффициенты отражения и прозрачности по полученным формулам для некоторых наиболее важных случаев Для 1раницы воздух — сталь из (3 5) находим =99,9963%, т. е. энергия практически полностью отражается. Бели в стальном изделии имеется зазор толщиной 0,0001 мм, то по формуле (3.14) при частоте 2,5 МГц = 99,84%, т. е также практически полное отражение. Лишь при толщине зазора 10 мм Я = 86%, и наблюдается заметное прохождение звука. Проведенные расчеты позволяют сделать вывод, что ультразвуковые волны практически полностью отражаются от тончайших (10 —10 мм) зазоров в металле, например дефектов. Такое же сильное отражение будет наблюдаться от границы преобразователя с объектом контроля, если не заполнить этот промежуток жидкостной пленкой Дефекты, заполненные окислами или другими веществами, будут ]ем хуже отражать ультразвук, чем ближе акустические свойства заполняющего дефект вещества и объекта контроля. Такие плохо отражающие ультразвук дефекты в виде окисных пленок иногда встречаются в некоторых отливках, поковках и сварных соединениях. [c.37]

Изложены теоретические и гграктические основы нажнейших методои акустического контроля. Рассмотрено применение акустических методов при дефектЬскопии, измерениях (при одностороннем доступе) и контроле физико-механических свойств металлов. [c.2]

Дальнейшее повышение уровня безопасности реакторов типа ВВЭР-1000 предусматривается провести за счет операционного контроля за состоянием ГЦК, контроля за изменением состояния и свойств металла ГЦК, регистра-шш акустических характеристик и параметров акустической эмиссии в зонах наибольших повреждений, разработки мероприятий по обеспечению сейсмостойкости при 6-9 баллах, создания возможностей для получения переменности графика нагрузки и перехода на комплексное использование энергии АЭС (в том числе для теплофикащюнных целей). [c.44]

Отметим, что в этом случае получается комплексная и недиагональная матрица, хотя часто оказывается, что влияние недиагональных членов мало по сравнению с диагональными. Дальнейшая процедура также требует укорочения рядов, но теперь наиболее эффективным методом решения будет использование вычислительных машин для решения системы комплексных матричных уравнений. Здесь это не будет делаться, поскольку наша цель — лишь проиллюстрировать, что можно и чего нельзя сделать прежде, чем приступать к подробному решению этой конкретной задачи. Следует отметить важное обстоятельство несмотря на появление указанного сингулярного выражения в точке х = 1, порядок уравнений задачи не увеличился, в то время как в прямом методе это было не так. Легкость, с которой это решение было получено, указывает на тот факт, что не математический подход создает трудности при учете недиагональных членов в разрешающей матрице (хотя иногда это, конечно, может случиться), а, скорее, отсутствие достаточно полных сведений о механизме демпфирования и о точках его приложения. Что же касается обратного перехода от замера форм колебаний к оценке физической модели механизма демпфирования (что полностью противоположно процессу, описанному ранее), то он исключительно труден в лучшем случае и невозможен — в худшем. Однако для многих эластомеров, полимеров и стекловидных материалов, рассматриваемых в данной книге, разумное количественное математическое описание не только возможно, но и стало весьма совершенным, так что его можно использовать для оценки влияния технологических обработок (для демпфирования) или демпфирующих механизмов (при использовании указанных материалов) на поведение конструкции, шумоизоляцию или акустическое излучение. То же самое можно сказать и о некоторых нелинейных демпфирующих системах типа металлов с высокими демпфирующими свойствами или типа демпферов с сухим трением, хотя при этом существенно возрастают математические трудности, обусловленные учетом нелинейности. [c.29]

Контроль металла турбин на электростанциях регламентирован инструкциями [7, 25— 28]. Контролю подлежат следующие детали, работающие при температуре выше 450 °С корпуса клапанов автоматического затвора, корпуса регулирующих клапанов, сопловые коробки, корпус цилиндра турбины, ротор, рабочие лопатки, диафрагмы, паровпускные и перепускные трубы, шпильки и гайки, сварные швы. Для контроля применяют как РК (спектральный анализ, исследование микроструктуры и механических свойств на вырезанных образцах), так и НК [3]. Из НК наибольшее применение наряду с визуальным осмотром находят капиллярные, магнитные, акустические и ра-дпацнонные методы контроля. [c.343]

Акустические свойства | Оборудование для производства пенопласта

Теплоизоляционные полимерные материалы применяются также как звукопоглощающие и звукоизолирующие материалы. Жесткие и эластичные материалы малопро ницаемы для звуковых колебаний. Применяя эти материалы для звукоизоляции, следует иметь в виду, что при наличии па поверхности этих материалов, изготовленных в виде плит и блоков, сплошной тонкой пленки полимера, они не поглощают, а отражают звуковые волны. При удалении этой плепкн звукопоглощающие свойства материалов повышаются.

Поглощение звука в тон пли иной степени свойственно всем строительным материалам, но звукопоглощающими материалами называют лишь те материалы и конструкции, у которых коэффициент звукопоглощения больше 0,2 (па сроципх частотах тука).

Особенно высокой способностью к звукопоглощению обладают материалы с открытой системой пор, которая благоприятствует созданию звукового лабиринта. При падении звуковых волн на поропласт с открытыми порами, соединяющимися между собой, звук поглощается за счет перехода энергии колеблющихся частиц воздуха в теплоту вследствие потерь на трение в звуковом лабиринте. Материалы с закрытыми норами, как правило, обладают невысокой звукопоглощающей способностью, но очень высокой звуконепроницаемостью.

Обладая рядом одинаковых свойств, звукопоглощающие и звукоизоляционные материалы все же различаются, как по акустическим свойствам, так и по назначению. Звукопоглощающие материалы и конструкции из них предназначены для поглощения падающего на них звука, а звукоизоляционные — для ослабления звуковых •юли, передающихся через конструкции здания из одного помещения в другое.

Звукопоглощающие материалы широко применяются в строительстве помещений с надлежащими акустическими условиями для лучшего восприятия музыки и речи — потолков и стеновых конструкций в аудиториях, концертных залах, в театрах и других зрелищных сооружениях; в помещениях для снижения уровней шума, возникающего при эксплуатации их, как, например, в производственных, конторских и административных помещениях, в крупных залах вокзалов, ресторанов и т. п. Их также применяют для предотвращения распространения шума в коридорах больниц, школах и гостиницах, а также для облицовки каналов, шахт и воздухопроводов.

Акустической характеристикой звукопоглощающих материалов и конструкций является коэффициент звукопоглощения, величина которого зависит от частоты и угла падения звука. Эта величина равна отношению количества поглощенной материалом звуковой энергии к об тему количеству падающей на него звуковой энергии в единицу времени. Акустические свойства материала выражают IB виде частотной характеристики коэффициента звукопоглощения в определенном диапазоне частот [80]. В табл. 9 приведены коэффициенты звукопоглощения различных материалов, определенные в ВНИИНСМ [341

Влияние толщины испытуемого образна, например нолнуретапопого поропласта. па величину коэффициента IiiVKOiior.’ioineiiiiH незначительно в любом диапазоне ча-

Стоты звука (рис. 28). Высокий коэффициент звукопоглощения, особенно в диапазонах частоты звука в пределах 400—1000 гц (до 0,9), объясняется тем, что структура пористого полиуретана имеет сообщающиеся открытые поры.

Рис. 28. Влияние толщины образца эластичного пенополиуретана на коэффициент звукопоглощения 1 — толщина образца 20 ММ 2 — то же, 50 мм |

Для получения высокого коэффициента звукопоглощения в широком диапазоне частот применяют» клинообразные конструкции из полиуретанового поропласта.

Звукоизолирующие поропласты применяются как упругий прокладочный материал в междуэтажных перекрытиях и стеновых панелях для изоляции отдельных помещений от ‘возникающего в них структурного и, в частности, ударного звука. Структурный звук, вызываемый шагами, ударами при передвижении мебели или вибрациями какого-либо механизма, легко распространяется в не имеющих звукоизоляционных прокладок перекрытиях, стенах и перегородках с очень небольшим затуханием.

Звукоизоляционные и звукопоглощающие пепо — и по — ропласты, применяемые в строительстве, должны обладать помимо акустических качеств следующими свойствами: не выделять токсичных и активных в коррозионном отношении веществ; обладать достаточной био — и влагостойкостью; сохранять свои свойства в течение всего времени эксплуатации; объемный вес их в сухом состоянии не должен превышать 300 кг/м3. Кроме того, они должны удовлетворять общим строительно-механическим требованиям—обладать огнестойкостью, необходимой механической прочностью, долговечностью, транспортабельностью, гигиеничностью и легкостью очистки от пыли (звукопоглощающие материалы), что особенно важно для материалов, используемых в зданиях с повышенными санитарно-гигиеническими требованиями (больницы и санатории) пли в промышленных предприятиях с повышенным пылсвыделением.

Предъявляются также и требования к декоративным качествам этих материалов и конструкций из них; особенно высокими декоративными качествами должны обладать звукопоглощающие облицовки, применяемые в театрах, ресторанах и других общественных зданиях.

В настоящее время при отделке помещений широко применяются звукопоглощающие конструкции из пористых материалов с перфорированным покрытием. Изменяя диаметр отверстий и процент перфорации, толщину перфорированного покрытия и пористого материала и другие параметры конструкций, можно получать характеристику звукопоглощения, необходимую конструкции любого назначения. В таких конструкциях в качестве пористых звукопоглощающих материалов применяют и теплоизоляционные материалы, имеющие сообщающиеся открытые поры, с объемным весом в пределах 45— 170 кг/м3.

Наиболее широко применяются в качестве акустических материалов поропласты с упругим скелетом — пено — поливинилхлорид и пенополиуретан, а также пористая резина.

Они наиболее гигиеничны, так как достаточно прочны, не крошатся и допускают систематическую чистку при помощи пылесоса.

9. Химические свойства

Щелочность. R некоторых случаях пепопласты имеют и своем составе щелочные продукты разложения га. нюб- разователей, как, например, при изготовлении прессовым способом пенопластов марок ПХВ-1, ПХВ-2, ПС-4 и т. п. с применением в качестве газообразователей углекислых солей. Так как щелочность в известных пределах может влиять на качественные показатели пенопластов в процессе эксплуатации, а также оказывать разрушающее влияние иа конструкцию каркаса панели или на герметизирующие материалы, применяемые для уплотнения стыков между панелями, возникает необходимость определения ее содержания в пенопластах.

Щелочность определяют в пересчете на Na2C03. Образец пенопласта, очищенный от поверхностного слоя на глубину 2 мм, истирают на терке из нержавеющей стали с диаметром отверстий 0,5 мм. На аналитических весах отвешивают истертый пенопласт без предварительного просева в количестве Зге точностью до 0,0002 г, помещают в эрленмейеровскую колбу емкостью 250 мл и добавляют 30 мл 0,1 н. раствора H5S04 и 100 мл дистиллированной воды. Колбу с содержимым кипятят на электрической плитке в течение 10 мин при непрерывном взбалтывании. После этого колбу охлаждают до комнатной температуры и избыток H. oS04 оттитровывают 0.1 н. раствором NaOH в присутствии фенолфталеина. Одновременно проводится параллельный опыт. Щелочность вычисляют по формуле

(а — Ь) К-0,0053 Щ = —————————————————— 100%. (39)

Где и — количество 0,1 и. раствора NaOII, пошедшего па титрование раствора в параллельном опыте, в мл Ь — количество 0,1 и. раствора NaOH, «пошедшего на титрование избытка кислоты рабочего раствора, в мл; К — поправка к титру 0,1 н. раствора NaOH; 0.0053 — содержание соды в 1 мл 0,1 н. раствора; С — навеска в г.

За окончательный результат принимают среднее арифметическое значение обоих определений [13].

Содержание хлор-иона.CNS.

Пошедшего иа обратное титрование, в мл; К.2 — поправка на 0,1 н. раствора NH«CNS; 0,00365—содержание хлор-иона в 1 мл 0,1 н. раствора.

Для испытания берут 2 г истертого на терке пенопласта (без просева), взвешивают на аналитических весах с точностью до 0,0002 г и помещают в эрленмейеровскую колбу емкостью 250 мл, куда прибавляют 100 мл дистиллированной воды. Колбу с содержимым кипятят на электрической плитке в течение 10 мин при непрерывном взбалтывании. Содержимое целиком переносят на фильтр. Осадок на фильтре промывают несколько раз горячей водой, чтобы количество фильтрата получилось около 200 мл. Затем фильтрат охлаждают, подкисляют 5 мл 10%-ного раствора HN03, прибавляют 20 мл 0,1 н. раствора AgN03 и избыток азотнокислого серебра оттит — ровывают 0,1 п. раствором Nh5CNS в присутствии индикатора— железоаммонийпых квасцов. Определение ведут в двух параллельных пробах и за окончательный результат принимают среднее арифметическое значение обоих определений [13].

admin ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

ещё 10 пород и 2 новых модели гитарных усилителей / Хабр

Привет, Хабр! В предыдущем опыте мы выяснили, что

дерево почти не влияет на звук…не то что электрогитары, но даже самого дерева, если сигнал пьезозвукоснимателя обрабатывается моделью усилителя Peavey 5150 с определёнными настройками. Тогда как в модели усилителей Fender и Mesa Boogie F100 звучания пород древесины прекрасно различимы, и на слух, и по показаниям анализатора частотного спектра на быстром преобразовании Фурье.

Сегодня посмотрим и послушаем звук ещё десяти пород дерева с моделями двух других гитарных усилителей: Marshall JTM45 и Diezel Vh5. Дополнительно подключим на выход пьезодатчика осциллограф, чтобы увидеть амплитуду сигнала и её динамику, то есть, время затухания, сустейн, зависящий от добротности, или Q — quality-фактора образца.

Чем может объясняться невозможность различить звучание разных гитар во многих миксах и треках, в том числе некоторых видео, которые якобы доказывают несостоятельность понятия тонвуда или так называемой деревянной теории звука?

Сегодня проверим, зависит ли эта различимость от уровня гейна, или от чего-то другого. Ведь красный канал педальки Valeton Coral Amp хайгейновый, а зелёный с малым усилением. Сегодня настроим эти каналы на моделирование других усилителей, и узнаем, что будет.

В прошлый раз мы услышали и увидели на графике спектра, что определённые форманты пород древесины, которые принято использовать для накладок грифа, ярко и даже яростно прорезаются через частотный спектр сигнала, даже модели хайгейн канала Peavey 5150. Наиболее резкими оказались пау ферро, они же проявили максимальный микрофонный эффект. Видимо, неспроста знатоки говорят, что накладка грифа влияет на то, как звук электрогитары прорежет микс, то есть, будет читаться среди всего частотного спектра.

Почему до сих пор стучу в деревяшки без струн и электромагнитного датчика? — Потому что и без струн узнаём много нового о музыкальном дереве и гитарном усилении. Струны, возможно даже, с «волчками», (неприятными воющими модуляциями колебаний), будут скоро, но не сегодня. Сегодня будут 10 новых пород древесины и как всегда, несколько старых, для референса.

На зелёном «чистом» канале сегодня у нас модель винтажного Marshall JTM45, на красном хайгейновом модель модернового, митольного Diezel Vh5. Предусиление установим на максимум, громкость на такой уровень, чтобы не сильно отличаться от чистого сигнала пьезодатчика, все регуляторы тембра на середину.

В качестве осциллографа воспользуемся карманным FNIRSI-5012H, полюбившимся многим за доступность и полосу пропускания 100 МГц, (хотя для спектра аудиосигнала она не так актуальна). Установим ждущую развёртку с перезаписью экрана по каждому триггеру, цену делений 100 мВ и 1 мс.

▍ Ольха

Амплитуда сигнала 676 милливольт. Это вполне достаточно для гитарного усилителя. Время затухания 6 миллисекунд, далее идёт послезвучание около 2 кГц.

Видно по числу полных периодов в клетке 1 мсСпектр ольхи мы хорошо помним, и модель JTM45 его не искажает. Все пики остались, только немного сдвинулись влево.

Так взаимодействуют резонансные контуры, и потому регуляторы тембра считаются интерактивными, то есть, взаимодействующими: они не только поднимают или снижают уровень той или иной частотной полосы, но и смещают её. Материалы инструмента, звукосниматели, шнур, педали, усилитель, кабинет, микрофон, — это последовательность фильтров, через которые проходит гитарный сигнал.

Кабинет «фокусирует» звук в гитарном диапазоне.

Модель Vh5 внезапно делает то же самое, что и кабинет.

Кабинет снижает подъём басов и сильно режет высокие.

▍ Липа

У липы преобладает послезвучание вчетверо более низких частот (около 500 Гц), чем у ольхи.

Уровень сигнала такой же.На графиках хорошо видно, как усилитель и кабинет последовательно «фокусируют» звучание, сохраняя его особенности.

То же самое делает и модель Vh5 с её кабсимом, только более акцентированно.

▍ Ясень

Уровень сигнала и время затухания зашкаливают. Напомню, что это не мягкий болотный, а твёрдый ясень.

Больше всего сустейна на 650 Гц.Характер прохождения сигнала через инструментальный звукоусилительный тракт такой же, как и у предыдущих пород древесины.

▍ Обече (абачи, вава)

Сигнал глуше, чем у других пород древесины.

Сустейн 650 Гц хорош, хоть и не запределен.Частотные спектры сигналов с моделями усилителей

▍ Сукупира

Видим мощный сигнал и долгий сустейн во всех областях спектра.

Частотные спектры сигналов с моделями усилителей▍ Макоре, вишнёвое махагони

Вот это поворот! Уровень сигнала и сустейн буквально зашкаливают по сравнению с предыдущими образцами. Неспроста разные махагони ценятся как материал грифов и корпусов электрогитар. И это не просто какие-то неуловимые интуитивные чувства при прослушивании записи, а фиксируется показаниями приборов и может быть выражено в цифрах. К махагони надо будет потом вернуться, а пока идём дальше.

Частотные спектры сигналов с моделями усилителей▍ Клён

Мощный сигнал и очень широкополосный сустейн.

Частотные спектры сигналов с моделями усилителей

▍ Явор

Ещё один клён,

сикомораили

сикомор. Этим словом называют как минимум три разных дерева: смоковницу на Ближнем Востоке, платан в США, и европейский белый клён явор, он же псевдоплатановый, или ложноплатановый, или немецкий клён семейства сапиндовых, который как раз представлен этим образцом.

Плотность 545.Согласно словарю Фасмера,

именно из явора делались русские гусли. Этот клён очень свилеватый, годичные кольца образуют сложный, красивый рисунок c трёхмерным эффектом, который так и просится на что-нибудь музыкальное.

В сравнении с предыдущим клёном, более акцентирован липовый пик.

Меньше сустейна.Частотные спектры сигналов с моделями усилителей

Нет, мы не забыли измерить и взвесить образцы, и рассчитать плотность. Просто захотелось поставить два клёна рядом.

▍ Вишня

Семейство розовые. Плотность 485.

В гитаростроении встречается редко. В музыке применяется чаще всего в язычковых духовых инструментах, например, турецких. Вспомнилось, саксофон по классификации — это деревянный инструмент, потому что создающая исходные звуковые колебания трость деревянная. Влияет ли она на звук? Уж наверное, коль скоро саксофонисты, кларнетисты и так далее уделяют столько внимания тростям.

Частотные спектры сигналов с моделями усилителей▍ Берёза

Семейство берёзовые. Плотность 581.

Растёт в России повсюду, применяется везде, изредка и в гитаростроении. Например, верхние деки некоторых классических гитар производителя Saga. Зато очень ценится как материал корпусов кабинетов, то есть, акустического оформления громкоговорителей, из-за природного резонанса на низких и высоких частотах, которые динамикам воспроизводить особенно трудно. Потому берёзу называют «натуральным эквалайзером».

Частотные спектры сигналов с моделями усилителей▍ Ироко

Африканский дуб, нигерийский тик,

он же

ороко, осан, мвуле, одум, камбала, руле морейра.Благодаря звонкости, используется в музыкальном инструменте чалапарта, название которого, хоть и звучит как бы по-индийски, но принадлежит баскам северной Испании и юго-западной Франции. В гитаростроении ироко применяется, например, мастерами Анатолием Прохорчуком и Евгением Кудрявцевым из Санкт-Петербурга.

Сигнал сильный, в послезвучании образца преобладают гармоники около 500 и 2500 Гц.Частотные спектры сигналов с моделями усилителей

▍ Карагач, или каргач, вяз мелколистный

Семейство вязовые. Плотность 662.

Произрастает в юго-восточной Азии, на Кавказе, в средней полосе России. У древесины очень эффектный рисунок с трёхмерным эффектом, можно просто засматриваться. Фактура рельефная. Применяется в гитарах Khmelevsky.

Сигнал умеренной силы, зато имеется долгий, богатый гармониками сустейн.Частотные спектры сигналов с моделями усилителей

▍ Тик, teak, тектона

Название намекает на то, что из этого дерева можно построить многое. Произрастает в Юго-Восточной Азии,

семейство яснотковые.Древесина бархатистая, имеет благородный матовый блеск и терпкий аромат старой кожи. Судя по

плотности 707,мой образец из старого дерева, а не с плантации.

Кроме штурвала крейсера Аврора, по неподтверждённой легенде, искажающего звучание тонвуда струнных инструментов в некотором радиусе вокруг себя, (видимо, потому Ленин предпочитал играть на терменвоксе,) из тика сделаны акустическая тревел гитара FLIGHT TR-1000 и мост Убэйн в Мьянме длиной более километра, построенный примерно в 1850 году. Это самый длинный и старый деревянный мост в мире. Можно купить такую гитару, поехать туристом на этот мост и сыграть на нём что-нибудь, сделать замечательные фото и видео. Но в комментариях кто-нибудь обязательно напишет, что материал моста не влияет на мост.

Частотные спектры сигналов с моделями усилителей

▍ Американский орех

А именно,

чёрный орех, black walnut. Семейство ореховые. Плотность 720.В 1629 году был ввезён в Европу. Успешно культивируется в Средней полосе России и на Урале,

. Плоды съедобны. Текстура дерева интересная. Используется в акустических гитарах Martin, Lindo Neptune SE.

Частотные спектры сигналов с моделями усилителей▍ Дуб, oak

Семейство буковые. Плотность 722.

Использован в тонблоке и топе знаменитой полуакустической электрогитары Red Special Брайана Мея.

Сигнал очень сильный, высокие гармоники проявлены меньше, чем у тика и американского ореха.Частотные спектры сигналов с моделями усилителей

▍ Бук, beech

Семейство буковые. Плотность 735.

Растёт повсеместно в умеренных широтах Евразии и Северной Америки. Прочная, тяжёлая древесина. Где она только не применяется? При обработке паром прекрасно гнётся без растрескивания, потому используется в венских стульях и других изделиях с гнутыми деталями. Как минимум, чувствительность к влажности накладывает определённые ограничения для применения в музыкальных инструментах. Встречается в советских электрогитарах, применяется в мастерской Northstar Guitars.

Сигнал сильнее и сустейн дольше, чем у дуба.На осциллограмме виден интересный эффект «сложенной волны» (folded wave) в послезвучании.

Частотные спектры сигналов с моделями усилителей▍ Лайсвуд или лейсвуд

Змеиное дерево,

оно же

шёлковое дерево, silky oak,— очень плотное и тяжёлое австралийское дерево с фактурой змеиной кожи, что очень пригодится и для глэм-металла, и для тяжёлой музыки с мистической атмосферой. И вообще красиво. Относится к экзотическому

семейству протейных,куда входит орех макадамия.

Плотность 962.Применяется в акустиках и укулеле Lichty guitars, басах Wyn Guitars, электрогитарах Poznysh Guitars, не говоря об ограниченных сериях Ibanez USA Custom Exotic Wood, Charvel SD-65 San Dimas Style, ESP M-II Hardtail Lacewood. Это дерево не только музыкальное, но и спортивное: знатоки бильярда ценят «эластичность» кия из лейсвуда, которая отчётливо чувствуется в игре.

Долгий сустейн, очень богат гармониками. Отличное гитарное дерево, вот только тяжёлое.Частотные спектры сигналов с моделями усилителей

▍ Выводы

Итак, несмотря на очень разные уровень гейна и формирование тембра, в модели усилителей Marshall JTM45 и Diezel Vh5 характерные обертона разных пород дерева прекрасно различимы. Что и требовалось… нет, не доказать, а выяснить. Я вижу и слышу всё это вместе с вами. Мне интересно получать и осмыслять опытные данные.

Меня упрекают за упоминание фендеровского стекла и прочих художественных наименований. Но опыты были бы неполными и неинтересными без контекста: что за дерево, какой плотности, в каких музыкальных инструментах и иных целях применяется, что говорят о нём ценители электрогитары. Это не слепые тесты. Здесь мы слышим и видим, во что и как я стучу, как закреплен датчик, через что и в каком режиме подключен, видим график частотного спектра, а сегодня и осциллограмму.

По уровню ослабления сигнала тепловыми потерями, проявляющемуся в амплитуде сигнала пьезозвукоснимателя, длительности послезвучания и его гармоническому составу можно понять физические основы, приведшие к возникновению иерархии гитарных пород древесины.

Из сегодняшних образцов, наиболее популярных для корпусов электрогитар, рекордсменом по амплитуде и сустейну стало

вишнёвое махагони макоре.Махагони — одна из самых желанных групп пород древесины для многих музыкантов. Отчасти потому, что на гитарах из этого дерева играют многие кумиры и звёзды рока, металла, блюза. Красное дерево ещё и красивое, престижное, не очень тяжёлое. Но Gibson и другие компании и лютье выбрали его не только поэтому. А прежде всего потому, что оно даёт тёплый звук с мощным сустейном.

Ясень, ольха, липа идут далее друг за другом. У липы больше сустейна, чем у ольхи, но он глуше, то есть, беднее гармониками. Зато богат гармониками и звонок, высокодобротен клён, потому и используется на топы и грифы, включая накладки (фретборды).

Кленовый топ на махагони у Gibson Les Paul, на липе в форме щита («лопаты») у Music Man Majesty. Les Paul — подписная модель Лестера Пола, (о чём многие не помнят), Majesty — Джона Петруччи из Dream Theater, (и эта гитара настолько хороша, что всё более и более становится стандартом, как когда-то Лес Пол).

Разные музыканты предпочитают для разных звучаний разные сочетания древесины: красное дерево с топом или без него, ольху, ясень, липу. Накладка из палисандра даёт более тёплый звук, чем эбони. Из пау ферро — более резкий. Выбор древесины ещё и зависит от калибра струн и их натяжения, то есть, строя, так как эти факторы влияют на добротность струны как колебательной системы, взаимодействующей с грифом и декой гитары.

Кроме собственно амплитудно-частотной характеристики, некоторое приближение к которой мы видим на графике частотного спектра отклика на удар молоточка, разным породам дерева свойственно разное время затухания сигнала на разных частотах, как и должно быть у сложных колебательных систем. На будущее планирую серию опытов по моделированию этого феномена в аналоговом виде.

Все материалы серии:Лаборатория физической акустики и акустоэлектронных устройств

Лаборатория физической акустики и акустоэлектронных устройств

Руководитель группы — профессор, д.ф.-м.н. Сорокин Б.П.Акустоэлектронные устройства на объемных (ОАВ) и поверхностных (ПАВ) акустических волнах активно используются для создания акустических резонаторов, генераторов, эффективных сенсоров и пр. Задачами группы являются разработка экспериментальных установок, акустоэлектронных структур, проведение экспериментов по исследованию физических свойств кристаллов и слоистых структур, моделирование распространения акустических волн в кристаллах, в том числе в условиях конечных внешних воздействий.

Основные направления работ

- Создание экспериментальных образцов ОАВ-резонаторов, работоспособных на частотах 1 — 20 ГГц;

- Создание ПАВ устройств на основе слоистой структуры “ВШП/AlN/алмаз”;

- Разработка высокочувствительных сенсоров на основе акустоэлектронных пьезоэлектрических структур для анализа газового состава, напыления сверхтонких пленок и т.п.;

- Разработка технологии напыления тонких пьезоэлектрических пленок состава ScxAl1-xN с целью применения в СВЧ пьезоэлектрических преобразователях;

- Исследования акустических свойств материалов и пьезоэлектрических слоистых структур и их зависимости от давления, температуры и т.п.;

- Теоретические и экспериментальные исследования СВЧ затухания в слоистых структурах типа “Me1/AlN/Me2/алмаз”.

Оборудование

Анализатор цепей E5071C, рабочая станция M-150 и тестируемое устройство: ОАВ-резонатор | Электромеханическая испытательная машина с термокамерой Instron 5965 |

Методики

Метод длинного импульса (установка RAM-5000) применяется для измерений скоростей акустических волн в диапазоне 20 – 200 МГц с точностью не хуже 0,1%. Применяются тонкие образцы в виде пластин толщиной не менее 1 мм. Акустических волны возбуждаются пьезоэлектрические преобразователи из кварца X- и Y-срезов, а также 36° и 163° Y-срезы ниобата лития.

Импульсный эхо-метод (генератор видеоимпульсов AVRK-2-B, осциллографа DPO71254B) используется для точных измерений скоростей ОАВ, а также их изменений в результате внешних воздействий (давление, температура, электрическое поле) в образцах монокристаллов.

Измерения АЧХ, ФЧХ и других характеристик акустоэлектронных устройств производятся векторным анализатора цепей E5071C и рабочей станции M150, рабочие частоты 300 МГц – 20 ГГц, температуры от 20 до 300 °С.

Температурные исследования акустических свойств экспериментальных образцов производятся с помощью установки Quantum Design в диапазоне температур 4 – 400 °К.

Принципиальная схема ОАВ-резонатора

ОАВ-резонатор на подложке из синтетического монокристалла алмаза | ||

Разработка конструкторской документации ОАВ-резонатора в среде AutoCad | ОАВ-резонаторы на алмазной подложкой со сложной конфигурацией электродов |

ПАВ резонатор на алмазной подложке.

Резонанс на 418 МГц – ПАВ мода Рэлея (R0),

566 МГц – ПАВ мода Сезавы (R1)

Результаты

- Получены упругие постоянные 2-го порядка синтетического монокристалла алмаза типа IIa. Из измерений зависимостей скоростей ОАВ от одноосного давления впервые определены упругие постоянные 3-го порядка алмаза

- Созданы экспериментальные образцы композитных ОАВ-резонаторов со структурой “Me1/AlN/Me2/алмаз” с рекордно высокими резонансными частотами до 20 ГГц и параметром качества Q×f ≤ 105 ГГц. На основе данных образцов созданы эффективные сенсоры давления и температуры.

- Характеристики полученных структур:

• Шероховатость алмазной подложки Ra < 15 нм;

• Точность ориентации кристаллографических граней не более 10’;

• Толщина пьезоэлектрической пленки AlN в диапазоне от 0,5 до 5,5 мкм;

• Толщина металлических пленок в диапазоне от 100 до 300 нм;

• Работоспособность от -100 до +600 °С;

• Работоспособность в диапазоне одноосного давления от 0 до 10 ГПа;

• Область рабочих частот: 300 МГц — 20 ГГц; - Разработаны образцы ОАВ сенсоров давления, работоспособные в интервале давлений до 10 ГПа

- Разработаны экспериментальные образцы ПАВ-резонаторов и линий задержки на 400 — 1600 МГц

- Разработаны экспериментальные образцы ПАВ-сенсоров давления на основе подложек из алмаза, работоспособные в интервале давлений до 150 МПа

- ПАВ- и ОАВ-сенсоры давления на слоистых пьезоэлектрических структурах на основе алмаза имеют конкурентоспособные характеристики и могут быть использованы для измерений высоких и сверхвысоких давлений

4. Электрические и акустические свойства древесины. Материаловедение: конспект лекций [litres]

Читайте также

3.5. Универсальные акустические датчики-выключатели

3.5. Универсальные акустические датчики-выключатели Среди радиолюбительских конструкций встречаются простые устройства, собранные по разным схемам. Их отличает набор элементов, уровень усиления и чувствительность к акустическим колебаниям. На основе чувствительных

Электрические свойства тела человека

Электрические свойства тела человека Электропроводность — один из параметров, характеризующих жизненную деятельность живого существа. С возникновением живого организма любого вида начинаются биоэлектрические явления, которые прекращаются только после гибели живого

Физические свойства древесины

Физические свойства древесины К физическим свойствам древесины относятся ее плотность, влажность, теплопроводность, звукопроводность, электропроводность, стойкость к коррозии (то есть способность противостоять действию агрессивной среды), а также ее декоративные

Механические свойства древесины

Механические свойства древесины Механические свойства древесины более важны, так как от них зависят прочность и долговечность сооружений и изделий из дерева.Механическая прочность древесины – это ее возможность противостоять различным статическим и динамическим

Физические свойства древесины

Физические свойства древесины К физическим свойствам древесины относятся ее плотность, влажность, теплопроводность, звукопроводность, электропроводность, стойкость к коррозии (то есть способность противостоять действию агрессивной среды), а также ее декоративные

Механические свойства древесины

Механические свойства древесины Механические свойства древесины более важны, так как от них зависят прочность и долговечность сооружений и изделий из дерева.Механическая прочность древесины – это ее возможность противостоять различным статическим и динамическим

ЛЕКЦИЯ № 4. Свойства древесины

ЛЕКЦИЯ № 4. Свойства древесины 1. Цвет, блеск и текстура древесины Цвет древесины зависит от климатических условий произрастания дерева. В умеренном климате древесина почти всех пород окрашена бледно, а в тропическом имеет яркую окраску. Влияние климатического фактора

2. Влажность древесины и свойства, связанные с ее изменением

2. Влажность древесины и свойства, связанные с ее изменением В свежесрубленной древесине, как правило, содержится большое количество воды и в дальнейшем в зависимости от условий хранения оно может увеличиваться или уменьшаться, или оставаться на прежнем уровне. Но в

3. Плотность древесины. Тепловые свойства древесины

3. Плотность древесины. Тепловые свойства древесины Плотность древесины – это масса единицы объема материала, выражающаяся в г/см 3 или кг/м 3. Существует несколько показателей плотности древесины, которые зависят от влажности. Плотность древесного вещества – это масса

6. Технологические свойства древесины

6. Технологические свойства древесины Технологические свойства: ударная вязкость, твердость, износоустойчивость, способность удерживать шурупы, гвозди и другие крепления, а также обрабатываемость режущими инструментами.Ударная вязкость древесины – это ее способность

Мины, которые «слышат» (акустические мины)

Мины, которые «слышат» (акустические мины) Еще до того, как германские самолеты вылетели со своих аэродромов в оккупированной Греции для высадки десантов на острове Крит, фашистские воздушные миноносцы часто «навещали» этот район Средиземного моря и сбрасывали мины на

7. ЭЛЕКТРИЧЕСКИЕ МАШИНЫ

7. ЭЛЕКТРИЧЕСКИЕ МАШИНЫ Указания по ТО и ремонту приведены для следующих типов электрических машин: асинхронные, синхронные и постоянного

8. ЭЛЕКТРИЧЕСКИЕ СЕТИ

8. ЭЛЕКТРИЧЕСКИЕ СЕТИ Указания по ТО и ремонту в данном разделе приведены для электрических сетей следующих назначений:воздушные линии электропередачи (ВЛ) напряжением до 35 кВ;кабельные линии (КЛ) наружной и внутренней прокладки до 10 кВ;внутрицеховые силовые сети до

3. ЭЛЕКТРИЧЕСКИЕ КОЛЕБАНИЯ

3. ЭЛЕКТРИЧЕСКИЕ КОЛЕБАНИЯ Вопреки названию в этой главе вас ожидает рассказ о «несущих» колебаниях, о маятниках старинных часов, разноцветных солнечных зайчиках и радуге, ксиллофонах и кварцевых кристаллах, взаимовыручке друзей и отравляющем жизнь гвозде в ботинке,

2.10.2. ЭЛЕКТРИЧЕСКИЕ ГЕНЕРАТОРЫ

2.10.2. ЭЛЕКТРИЧЕСКИЕ ГЕНЕРАТОРЫ Как уже отмечалось, гальванические батареи существенно тормозили практическое применение электродвигателей. Развитие электрических машин наглядно иллюстрирует характерную закономерность в развитии техники вообще. Эта закономерность

15. Электрические свойства проводниковых материалов

15. Электрические свойства проводниковых материалов В качестве проводниковых материалов используют чистые металлы, а также сплавы металлов. Наибольшей проводимостью обладают чистые металлы, исключением является ртуть. Из меди и алюминия изготовляют обмоточные,

Испытания подтвердили высокие акустические свойства сэндвич-панелей Ц-XPS ТЕХНОНИКОЛЬ

Компания ТЕХНОНИКОЛЬ, ведущий международный производитель надежных и эффективных строительных материалов и систем, организовала исследование звукоизоляционных свойств теплоизоляции Ц-XPS. Проведенные в НИИ Строительной физики испытания доказали, что применение сэндвич-панелей Ц-XPS ТЕХНОНИКОЛЬ способно снизить уровень ударного шума на 18 дБ.

Исследование в НИИСФ РААСН соответствует требованиям ГОСТ 27296–2012 «Здания и сооружения. Методы измерения звукоизоляции ограждающих конструкций». Измерения звукоизоляции сборных полов и перекрытий проходили в специальных реверберационных камерах – смежных по вертикали помещениях, полностью изолированных друг от друга и от ограждающих конструкций.

Значение снижения ударного шума определено экспериментальным путем. На первом этапе звуковая нагрузка была направлена на плиту перекрытия, а на втором воздействие ударного шума испытывала на себе конструкция сборного пола. В основе системы сборного пола уложен геотекстиль плотностью 150 г/ м³ толщиной 1,5 мм и плита Ц-XPS толщиной 50 мм.

По итогам измерений индекс улучшения изоляции ударного шума в конструкции сборного пола составил 18 дБ. Это означает плиты Ц-XPS в совокупности со слоем геотекстиля на 18 дБ лучше защищают от ударного шума, чем плиты перекрытия без дополнительной звукоизоляции.

Напомним, что компания ТЕХНОНИКОЛЬ запустила производство сэндвич-панелей Ц-XPS в 2019 году. Теплоизоляционный материал состоит из экструзионного пенополистирола, покрытого слоем высокопрочного полимерцементного бетона и полностью соответствуют тренду на сокращение сроков строительства. Наличие защитного слоя позволяет избежать мокрых процессов там, где ранее требовалась укладка бетонной стяжки.

Испытания в НИИ Строительной физики продемонстрировали, что конструкция «плавающего пола» со слоем геотекстиля и сэндвич-панелями Ц-XPS ТЕХНОНИКОЛЬ в составе не только обладает высокими теплозащитными свойствами, но и обеспечивает защиту от ударного шума в 60 дБ. Полный текст документа доступен по ссылке: https://xps.tn.ru/upload/iblock/8be/yrb2n3aheepdd82el63tycb3b7yrlu2k/Zaklyuchenie-udarnyy-shum-TS_XPS.pdf

«Сэндвич-панель ТЕХНОНИКОЛЬ Ц-XPS активно применяется в строительстве для решения самых разных задач, в том числе и для изоляции перекрытий. Популярность материала и систем с Ц-XPS в составе легко объяснить – технологичность монтажа и высокие теплоизоляционные свойства, — комментирует Дмитрий Михайлиди, директор по развитию направления «Полимерная изоляция» ТЕХНОНИКОЛЬ. – Однако для нас было важно проверить, насколько данное решение влияет и на акустический комфорт. Для системы плавающего пола существенным показателем является звукоизоляция от ударного шума, то есть способность снизить распространение структурного шума от пола по конструкции. Исследования в акустической лаборатории при НИИ Строительной Физики подтвердили, что ТЕХНОНИКОЛЬ Ц-XPS толщиной 50 мм и прослойкой из геотекстиля снижают уровень ударного шума на 18дБ. Это означает, что решение может быть рекомендовано для применения в жилых и общественных зданиях в соответствии с требованиями СП 51.13330.2021 “Защита от шума”».

Акустические материалы и их различные типы

Когда интенсивность звука больше, это создает большие проблемы или неудобства для определенной области, такой как аудитория, кинозал, студия, центр отдыха, развлекательный зал, читальный зал колледжа. Следовательно, очень важно сделать эту зону или комнату звуконепроницаемой, используя подходящий материал, называемый «акустическим материалом». Он измеряется в дециблах (дБ).

Акустический материал играет жизненно важную роль в различных областях строительства.В студии, классе, читальном зале, кинотеатре требуется большая концентрация для прослушивания, поэтому акустическая обработка обеспечивается таким образом, чтобы контролировать внешний и внутренний звук различных зданий до тех пор, пока звук не будет слышен без каких-либо помех. или беспокойство.

Типы акустических материалов

- Акустическая штукатурка.

- Акустическая плитка.

- Фанера перфорированная.

- Штукатурка волокнистая.

- Доска обрезная.

- Целлюлозный картон.

- Картон из прессованного волокна.

- Войлок для волос.

- Плиты из пробковой доски.

- Пеностекло.

- Плиты асбестоцементные.

- Термоуголь.

- Пенопласт.

- ДСП.

- Прокладка пробковая лист.

- Войлок для волос.

- Акустическая пена.

Свойства акустического материала

- Звуковая энергия улавливается и адсорбируется.

- Обладает низким отражением и высоким звукопоглощением.

- Более высокая плотность улучшает эффективность звукопоглощения на низких частотах.

- Материал более высокой плотности помогает поддерживать низкую воспламеняемость. Следовательно, акустический материал должен иметь более высокую плотность.

- Он контролирует уровни звука и шума от машин и других источников для улучшения состояния окружающей среды и соблюдения нормативных требований.

- Акустический материал снижает энергию звуковых волн при их прохождении.

- Подавляет эхо, реверберацию, резонанс и отражение.

Использование акустического материала

- Акустические материалы могут использоваться для снижения шума и поглощения шума.

- Делает звук более отчетливым, слышимым без каких-либо помех.

- Подавляет эхо, реверберацию, отражение и резонанс.

- Важные технические характеристики продуктов для шумоподавления и шумопоглощения включают шумоподавление и коэффициент шумоподавления.

- Виниловые блоки акустического барьера предотвращают прохождение воздушного шума (уличное движение, голоса, музыка) через стену, потолок или пол.

- Акустическая пена и акустическая потолочная плитка поглощают звук, чтобы минимизировать эхо и реверберацию в помещении.

- Звуконепроницаемые двери и окна предназначены для уменьшения передачи звука.

- Строительные технологии, такие как конструкция с двойными стенами или конструкция с полой стеной и ступенчатые стенные стойки, могут улучшить звукоизоляцию комнаты.

- Звуконепроницаемая стена (обработанная точным материалом) может включать звукоизоляционные и акустические материалы, чтобы соответствовать требуемым значениям класса звукопередачи (STC).

Акустические материалы, доступные на рынке

1. Basotect®

Basotect® — это легкая пена с открытыми порами, изготовленная из меламиновой смолы. Он гибкий, удобный в обращении. Легко разрезать и установить. Он доступен в виде листа, а также в предварительно нарезанном или профилированном виде по размеру и форме. Естественный цвет пены — светло-серый, хотя он также доступен в различных функциональных или декоративных облицовках и тканях, на которые можно нанести гибкое покрытие из ПВХ.Он разработан для использования в тепло- и звукоизоляции.

Свойства Basotect®

- Огнестойкий.

- Обладает высоким звукопоглощением.

- Термостойкий.

- Имеет малый вес.

- Обладает хорошей теплоизоляцией.

Применение Basotect®

- Используется в строительстве, например, потолочных панелях для офисов, конференц-залов и т. Д.

- Он широко используется в студиях звукозаписи для работы со стеновыми панелями, потолочной плиткой и безэховыми клиньями.

- Используется в машинном отделении и жилых помещениях морского корабля.

- Используется в автомобилях для отделки двигателя и под капотом.

- Используется в промышленности в качестве облицовки корпусов и подвесных поглотителей.

2. Звуковое волокно Rock

Звуковое волокно «Камень» изготовлено из негорючего каменного волокна. Он доступен в четырех вариантах толщины. Поставляется в виде плит размером 1000 х 600 мм. Плиты также могут поставляться как часть акустического композитного продукта со свинцовыми или полимерными перегородками.

Свойства звукового волокна-камня

- Устойчивость к высоким температурам.

- Обладает отличными звуковыми и тепловыми качествами.

- Легко разрезать и установить.

Применение звукового волокна

- Так как он обладает отличными звуковыми и тепловыми качествами, что делает его идеальным выбором для изоляции полых стен, пола и потолка.

- Каменные плиты из звукового волокна особенно подходят для акустического заполнения перегородок и потолков, обеспечивая высокий уровень контроля как воздушного шума, так и звука, создаваемого конструкцией.

- Он также подходит для звукопоглощения в облицовке зданий, при этом плиты 600 Н / м³ особенно хороши в звуковых студиях.

- Плиты 450 Н / м³ могут также использоваться для перекрытия небольших пустот, в частности, щелей под скатной крышей в жилых домах.

3.DMP2 Демпфирующий мат

Амортизирующие матыDMP2 — это легкий вязкоупругий полимер на основе ПВА. Он разработан для использования в акустических системах, где требуется высокий уровень гашения вибрации.Эти материалы имеют самоклеящуюся основу. Он доступен в листах стандартных размеров 1600 x 1000 мм или вырезан по форме.

Применение демпфирующих матов DMP2

- Он широко используется для снижения вибрации листового металла и других резонансных поверхностей, таких как детали кузова автомобиля, панели машин, стальные раковины, стол и т. Д. Амортизирующие маты

- DMP2 особенно подходят для чистых помещений.

4. Демпфирующие маты (DM3, DM5, DM5A, DM 10)

Амортизирующие маты изготавливаются из битума с добавлением минеральных наполнителей и синтетического каучука, образующего высоковязко-эластичный продукт.Он доступен в четырех стандартных вариантах. Амортизирующие маты имеют самоклеящуюся основу.

Применения демпфирующих матов:

- Барьерные маты используются для уменьшения вибрации листов, металла и других резонирующих поверхностей, таких как детали кузова автомобиля, панели машин, стальные раковины, стол и т. Д.

- Улучшает звукоизоляцию за счет увеличения массы конструкции.

5. Звуковое волокно-поли

Изготовлен из нераздражающих водоотталкивающих полиэфирных волокон.Он разработан для использования в системах звукоизоляции и теплоизоляции. Он может поставляться в виде листов в упаковках по 10 штук или вырезаться по определенному размеру и форме. Он также может поставляться в обернутом тканью виде для архитектурных применений или с другими очаровательными облицовками.

Свойства звукового волокна-поли

- Устойчив к гниению, без запаха, негигроскопичен, не поддерживает вредителей.

- Не будет способствовать росту грибков или бактерий.

- Он имеет стабильные размеры в различных условиях температуры и влажности.

- Для долгосрочной защиты его следует хранить в сухом, хорошо проветриваемом помещении.

Применение звукового волокна-поли

- Звуковые листы из стекловолокна особенно подходят для архитектурных строительных конструкций, таких как стеновые или потолочные панели.

- Также используется в низкотемпературном отопительном и вентиляционном оборудовании.

6. Изоляционные одеяла

Существует два типа изоляционных покрытий с названиями SCL и SCP.Есть шумоизоляционные стеганые одеяла. SCL и SCP могут поставляться в виде листов стандартного размера 2000 x 1200 мм или могут поставляться как детали, изготовленные индивидуально для конкретного применения. Одеяла могут быть прошиты и окантованы по краям, а также могут поставляться с петельками или липучками для фиксации. SCl и SCP также доступны с другими покрытиями с более высокими характеристиками. SCL изготавливается из двух слоев стеганого стекловолокна и свинцового сердечника с износостойким стеклотканевым материалом с покрытием из ПВХ снаружи.SCP изготовлен из двух слоев стеганого стекловолокна и полимерного барьерного сердечника с износостойким стеклотканевым материалом с покрытием из ПВХ снаружи. Эти высокоэффективные одеяла предлагают экономичную альтернативу SCL.

Свойства изоляционных покрытий

- Они очень гибкие и долговечные.

- Они огнестойкие, а также устойчивы к большинству обычных жидкостей, минеральных масел и нефти.

Применение изоляционных покрытий

SCL — это высокоэффективные изоляционные покрытия, которые предназначены для установки под капотом транспортных средств, заводского оборудования, сельскохозяйственных транспортных средств и промышленных насосов.

7. Барьерные коврики

Он состоит из термопластичного полимера с эфирами фталевой кислоты и минеральными наполнителями, что делает его чрезвычайно прочным и гибким продуктом. Доступен он просто, с самоклеящейся основой или с усиленной фольгой класса «0». Доступен толщиной 2,5 мм и 4,5 мм.

Свойства барьерных матов

- Это черный цвет.

- Плотность варьируется от 50 до 100 Н / м².

- Его твердость 90 °.

- Устойчив к огню.