Абразивные материалы. Основные свойства, параметры и рекомендации по применению.

Для любого абразивного инструмента основной составляющей является абразивный материал от свойств которого , в первую очередь, зависит эффективность абразивной обработки. Стандартные показатели абразивных материалов не отражают их основных свойств и не позволяют определить область их применения в составе абразивного инструмента.

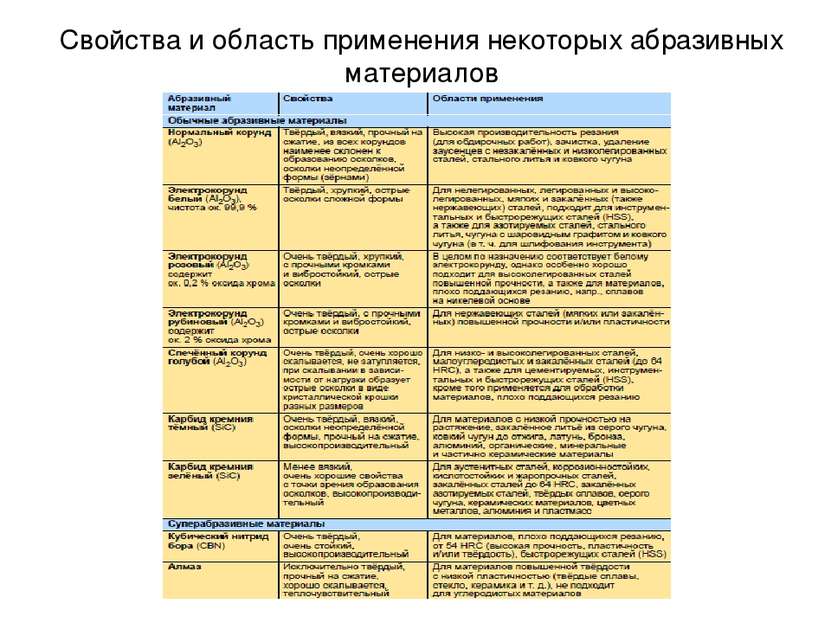

Классификация абразивных материалов является понятной информацией, предусматривающей два класса: искусственные (синтетические) и естественные. К искусственным абразивам отнесены электрокорунды (нормальный, белый, легированные, монокорунд, спеченные корунды (формокорунды), SG -абразивы; карбиды кремния зеленый и черный. Карбид бора, синтетические алмазы и материалы на основе кубического нитрида бора (эльбор, гексанит, кубонит и другие марки) выделяются в самостоятельную группу сверхтвердых материалов. К естественным абразивным материалам относятся природные алмазы, природный корунд, гранат, кремень и др.

На все приведенные абразивные материалы имеются стандарты, регламентирующие их свойства (хим. состав, насыпной вес, разрушаемость…) и назначение. Но стандартные показатели конкретного абразива отражают узкий спектр свойств без сравнения с другими подобными материалами.

Основным свойством абразивных материалов является их высокая твердость, по сравнению с другими материалами, так как именно это свойство дает способность одному телу обрабатывать поверхность другого, менее твердого.

Наиболее распространенным методом определения твердости материалов является метод царапания, основанный на том, что острием одного тела с определенной силой проводят по поверхности другого и более твердое тело при этом оставляет на поверхности более мягкого царапину, глубина которой зависит от свойств испытуемого тела. На основании этого принципа была составлена шкала твердости Мооса , согласно которой по нарастанию твердости материалы имеют следующие баллы:

1 — тальк; 2 — гипс; 3 — известковый шпат; 4 — плавиковый шпат; 5 — апатит; 6 — полевой шпат; 7 — кварц; 8 —топаз; 9 — корунд; 10 — алмаз.

Указанная шкала была расширена Риджвеем, Баллардом и Биллеем, предложившими 15-ти бальную шкалу для определения твердости материала:

1 —тальк; 2 —гипс, алюминий; 3—известковый шпат, медь, латунь; 4—плавиковый шпат, никель; 5 — апатит, мягкая сталь; 6 — полевой шпат, легированная сталь; 7 — стекло; 8 —кварц, кремень, стеллит; 9 — топаз, высокоуглеродистая закаленная сталь; 10 — гранат; 11 — цирконий, твердый сплав на основе карбида тантала; 12 — электрокорунд, твердый сплав на основе карбида вольфрама; 13—карбид кремния; 14 — карбид бора; 15 — алмаз.

Указанные шкалы являются относительными и дают грубое относительное сравнение твердости различных материалов.

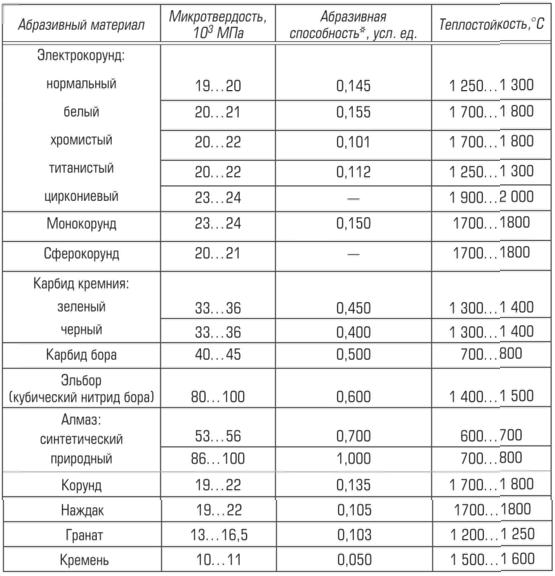

О твёрдости абразивных материалов, определяющей их абразивные свойства, наиболее объективен показатель микротвёрдости, полученный на приборе ПМТ-3 (методом вдавливания алмазной пирамиды в поверхность испытуемого материала при постоянной нагрузке 1,96 H ). Стандартный показатель разрушаемости (хрупкости), определяемый на приборе ПХЗ, определяет способность к самозатачиванию в процессе шлифования. Разрушаемость определяют посредством измельчения шлифовального материала определённых зернистостей (3) с помощью мелющих тел (2) на приборе, работающем по принципу лабораторной шаровой мельницы (1).

Стандартный показатель разрушаемости (хрупкости), определяемый на приборе ПХЗ, определяет способность к самозатачиванию в процессе шлифования. Разрушаемость определяют посредством измельчения шлифовального материала определённых зернистостей (3) с помощью мелющих тел (2) на приборе, работающем по принципу лабораторной шаровой мельницы (1).

Критерием разрушаемости испытуемого шлифзерна является процентное содержание в продуктах его измельчения фракций зерна, прошедших через контрольные сита номером ниже испытуемых зернистостей.

Режущие свойства инструмента, производительность процесса шлифования и качество шлифованной поверхности так же зависят от сопротивляемости абразивных зерен механическому истиранию (износостойкости). Износостойкость абразивных материалов определяется на стандартном приборе типа АСЗ-4.

Эти показатели, приведенные в таблице1, достаточно наглядно показывают основные свойства абразивных материалов в сравнении:

Таблица 1

| Абразивный материал | Микротвёрдость, Гпа | Разрушаемость ,% | Относительная износостойкость | |||

| F 60 | F 40 | F 14 | ||||

| Электрокорунд нормальный | 18,9…19,6 | 51…52 | 49…51 | 52…53 | 2,5 | |

| Электрокорунд белый | 19,6…20,9 | 46…48 | 43…45 | 50…52 | 2,7 | |

| Электрокорунд хромтитанистый и хромистый | 19,6…22,6 | 45…47 | 43…45 | 48…50 | 2,8 | |

| Электрокорунд циркониевый | 22,6…23,5 | 38…40 | 35…37 | 38…40 | 3 | |

| Монокорунд | 22,6…23,5 | 42…45 | 38…40 | - | 3 | |

| Карбид кремния чёрный зелёный | 32,4…35,3 |

46…48 42…45 |

46…48 42…45 |

70 75 |

2,5 2,6 |

|

| Твёрдый сплав Т15К6 | 25…27 | - | ||||

| Минералокерамика | 20-22 | - | - | |||

Для оценки прочностных характеристик абразивных материалов применяется метод, предусматривающий объемное сжатие навески зерен. Пресс-форму с испытуемой массой зерна 10 г устанавливают на пресс и подвергают давлению 1,55 ГПа. Механическая прочность абразивных материалов характеризуется количеством зерен основной фракции, сохранивших исходный размер после приложения давления, и определяется как процентное отношение массы неразрушенного остатка фракции испытуемой зернистости на сите после рассева к массе основной фракции испытуемой пробы. Механическая прочность абразивных материалов отдельных марок приведена в таблице 2.

Пресс-форму с испытуемой массой зерна 10 г устанавливают на пресс и подвергают давлению 1,55 ГПа. Механическая прочность абразивных материалов характеризуется количеством зерен основной фракции, сохранивших исходный размер после приложения давления, и определяется как процентное отношение массы неразрушенного остатка фракции испытуемой зернистости на сите после рассева к массе основной фракции испытуемой пробы. Механическая прочность абразивных материалов отдельных марок приведена в таблице 2.

Таблица 2

| Абразивный материал | Зернистость | Механическая прочность,% |

| Электрокорунд | F60 | |

| нормальный | 84 | |

| белый | 86 | |

| хромтитанистый |

86. ..88 ..88

|

|

| циркониевый | F16 | 93…95 |

| Карбид кремния зелёный | F60 | 82…83 |

| АСО | 160/125 | 30 |

| АСП | 44…65 | |

| АСВ | 73…85 | |

| Гранат | F46 | 40…50 |

| Кремень | 50…60 |

Следующий показатель — абразивная способность, отражает способность разных абразивных материалов обрабатывать тот или иной материал. Величину абразивной способности определяют на специальном приборе, типа «Шлиф». За критерий абразивной способности любого абразивного материала принимается масса сошлифованного материала определенным количеством абразивных зерен, расположенных между двумя вращающимися (1 и 3, см. рисунок) в разных направлениях дисками, с которых сошлифовывается материал. В качестве стандартного материала для дисков применяют стекло, поэтому при шлифовании металлических материалов нет сопоставимых результатов.

Величину абразивной способности определяют на специальном приборе, типа «Шлиф». За критерий абразивной способности любого абразивного материала принимается масса сошлифованного материала определенным количеством абразивных зерен, расположенных между двумя вращающимися (1 и 3, см. рисунок) в разных направлениях дисками, с которых сошлифовывается материал. В качестве стандартного материала для дисков применяют стекло, поэтому при шлифовании металлических материалов нет сопоставимых результатов.

Характеристика абразивной способности различных абразивных материалов зернистостью F 60 приведена в табл.3.

Таблица 3

| Абразивный Материал зернистостью F60 (16) | Масса сошлифованного материала,г | Относительная абразивная способность ,% |

| Природные алмазы | 0,473 | 100 |

| Синтетические алмазы АСВ | 0,248 | 52,4 |

| АСР | 0,234 | 49,5 |

| АСО | 0,094 | 20 |

| Эльбор ЛО |

0,09. ..0,12 ..0,12

|

19,0….25,4 |

| Карбид бора | 0,099…0,1123 | 20…22,37 |

| Карбид кремния зелёный | 0,079…0,1 | 16,7…21,1 |

| Электрокорунд белый | 0,049….0,054 | 10,4…11,4 |

| Нормальный | 0,048….0,052 | 10,2…11 |

| хромтитанистый | 0,052….0,060 | 11,0…12,7 |

| монокорунд | 0,054….0,064 | 11,4…13,5 |

| Природный корунд | 0,042…0,076 |

8,9. …16,1 …16,1

|

| Наждак | 0,039…0,045 | 8,4…9,4 |

| Гранат | 0,033…0,040 | 7…8,5 |

| Кварцит | 0,021 | 4,4 |

Из табл. 3 видно, что относительная абразивная способность зависит от твердости минералов, однако при изменении обрабатываемого материала этот порядок может меняться: так, при обработке стали абразивная способность эльбора выше, чем алмаза, и электрокорундовых материалов выше, чем карбидокремниевых. Таким образом, показатель абразивной способности не характеризует полностью эксплуатационных свойств материала.

На приведенные показатели в значительной степени влияют макромеханические свойства абразивных материалов, приведенные в таблице 4 в сравнении с типовыми обрабатываемыми материалами.

Таблица 4

| Абразивный материал | Плотность, г/см³ | Микро твёрдость, Гпа | Модуль упругости, Гпа | Предел прочности, Гпа | Коэф фициент теплопро водности при t=0ºС | Удельная тепло ёмкость, ДЖ/кг | Коэф фициент линейного расширения, ºСˉ¹ 10-4 | Темпера турный предел устойчиво сти,ºС | |

| на сжатие | на изгиб | ||||||||

| Алмаз | 3,48…3,56 | 84,4…98,4 | 900 | 2 |

0,21. .0,49 .0,49

|

146,6 | 502,8 | 0,9…1,45 | 700..800 |

| Эльбор | 3,45…3,49 | 78,5…98,1 | 720 | 0,5 | 41,9 | 670,4 | 2,1…2,2 | 1300…1500 | |

| Карбид бора | 2,48…2,52 | 39,2…44,2 | 296 | 1,8 | 0,21..0,28 | 11,5 | 4,5 | 700…800 | |

| Карбид кремния |

3,15. ..3,25 ..3,25

|

32,4…35,3 | 365 | 1,5 | 0,05..0,15 | 15,5 | 586,6 | 6,5 | 1300…1400 |

| Электро корунд | 3,95…4,1 | 18,9…23,5 | 358…390 | 0,76 | 0,08..0,09 | 19,7 | 754,2 | 7,5 | 1700…1900 |

| Карбиды титана | 4,93 | 31,4 | 322 | 3,85 | 0,56..0,60 | 24,3 | 7,42 | 3140 | |

| вольфрама | 15,6 | 17 | 722 | 3 |

0,52. .0,56 .0,56

|

29,3 | 5,2…7,3 | 2600 | |

| Твёрдый сплав | |||||||||

| Т15К6 | 11…11,6 | 27,4 | 520 | 3,9 | 1,15 | 27,2 | 209,5 | 6 | 800 |

| ВК8 | 14,4…14,8 | 15,2 | 540 | 4…5 | 1,6 | 58,7 | 167,6 | 5 | 900 |

| Минерало керамика | 3,93 |

19,6. ..22,5 ..22,5

|

4 | 0,9…1,5 | 0,3…0,5 | 4,2 | 838 | 7,9…8,2 | 1200 |

| СтальР18 (закалённая) | 8,5…8,7 | 12,7…13,7 | 220 | 3,6 | 3,7 | 24,3 | 367,1 | 11 | |

В дополнение к приведенным характеристикам очень важно иметь понимание о термостойкости абразивных материалов. Наибольшей термостойкостью обладают материалы электрокорунда (1700—1900 0

C ), наименьшей (700—800 0

C ) алмаз и карбид бора. Термостойкость абразивного материала влияет на технологию изготовления абразивного инструмента, на выбор режимов шлифования и необходимость использования охлаждающей жидкости, т. к. с повышением температуры твердость материалов снижается. Например, при нагреве электрокорунда от 20 до 1000° С его микротвердость снижается более чем в 3 раза, у карбида кремния до 4-х раз.

к. с повышением температуры твердость материалов снижается. Например, при нагреве электрокорунда от 20 до 1000° С его микротвердость снижается более чем в 3 раза, у карбида кремния до 4-х раз.

Важнейшим показателем, определяющим выбор абразивного материала, является степень химического взаимодействия. Она определяет область применения абразивных материалов для обработки тех или иных материалов и зависит от химической устойчивости материалов и взаимодействия их с обрабатываемым материалом (табл.5):

Таблица 5

| Абразивный материал | Сталь, железо- углеродистый сплав | Титан и сплавы | Чугун | Керамика, стекло |

| Электрокорунд | Нет | Высокая | Нет | Нет |

| Карбид кремния | Высокая | Средняя | Низкая | Низкая |

| Эльбор (для сравнения) | Низкая | Низкая | Нет | Нет |

| Алмаз (для сравнения) | Высокая | Низкая | Низкая | Низкая |

Основываясь на вышеприведенных данных, сложно ошибиться с выбором типа абразивного материала. Во всех случаях без исключения, электрокорундовые материалы предназначены для шлифования стальных заготовок, а твёрдый сплав, минералокерамику электрокорунд просто не шлифует, т.к. микротвёрдость у него ниже. Карбид кремния (чёрный, зелёный) подходит для шлифования твёрдых сплавов, неметаллических заготовок, но для стальных заготовок не приемлем.

Во всех случаях без исключения, электрокорундовые материалы предназначены для шлифования стальных заготовок, а твёрдый сплав, минералокерамику электрокорунд просто не шлифует, т.к. микротвёрдость у него ниже. Карбид кремния (чёрный, зелёный) подходит для шлифования твёрдых сплавов, неметаллических заготовок, но для стальных заготовок не приемлем.

Если при выборе конкретных марок абразивных материалов учесть такой показатель, как обрабатываемость материала шлифованием, то результат будет гарантирован. В каждую группу входят материалы, которые создают при обработке один тип нагрузки на режущее зерно и тем самым определяют один и тот же тип износа абразивного зерна (табл.6).

Таблица 6

| Группы обрабатываемости | Обрабатываемый материал |

| I | Стали конструкционные и легированные хромом, никелем в сочетании с марганцем, кремнием, вольфрамом, титаном, молибденом, ванадием, а также инструментальные углеродистые и высоколегированные чугуны |

| II | Стали конструкционные и легированные хромом и никелем |

| III |

Стали нержавеющие, коррозионностойкие. жаропрочные жаропрочные

|

| IV | Жаропрочные никелевые сплавы и титановые сплавы |

| V | Быстрорежущие стали |

| VI | Чугуны и бронзы |

Такая градация принята не случайно. Химический состав металла, существенно влияет на качество резания, степень окисления стружки и качество разрезаемой поверхности. Например, алюминий, кремний, никель и др. способны образовывать химически устойчивую пленку, увеличивая стойкость сплавов к окислению. Наоборот, повышение содержания углерода снижает устойчивость сплавов против окисления и тем самым способствует процессу образования стружки и облегчает ее удаление с поверхности круга. Таким образом, повышение степени окисления облегчает процесс резания, а понижение затрудняет. Поэтому углеродные стали, например, лучше режутся, чем легированные конструкционные и инструментальные. Легирующие присадки способствуют образованию в сталях карбидных соединений, повышают их твердость и температуру плавления. Это увеличивает степень «затупления» абразивных зерен, понижает стойкость шлифовальных кругов.

Легирующие присадки способствуют образованию в сталях карбидных соединений, повышают их твердость и температуру плавления. Это увеличивает степень «затупления» абразивных зерен, понижает стойкость шлифовальных кругов.

Немаловажное значение для процесса шлифования имеют и физико-механические свойства шлифуемого материала — теплопроводность и теплостойкость, прочность и вязкость. Так, обработка сплавов с низкой теплопроводностью происходит при высоких температурах, что делает их труднообрабатываемыми. Высокая прочность в сочетании с большой вязкостью так же затрудняет процессы шлифования. Например, серый чугун шлифуется и режется кругами значительно легче, чем отбеленный или легированный.

Все это можно обобщить конкретными рекомендациями, которые позволят точно подобрать тип абразивного материала под определённые материалы и операции шлифования (табл.7):

Табл.7

| Тип абразивного материала | Рекомендации по применению |

| Электрокорунд нормальный 14А (А) | Наиболее распространённая марка электрокорунда для высоконагруженных операций: Шлифование материалов с высоким сопротивлением разрыву, обдирка стальных отливок, проката, высокопрочных чугунов, предварительное шлифование углеродистых и легированных сталей, бронзы, никелевых и алюминиевых сплавов кругами на керамической и бакелитовой связке |

| Электрокорунд белый 25А (WA ) |

Наиболее универсальный абразив для шлифования закаленных деталей из углеродистых, быстрорежущих и нержавеющих сталей, для высокоточной шлифовки деталей. и заточки металлорежущих инструментов. На операциях круглого, плоского и внутреннего шлифования и заточки металлорежущих инструментов и заточки металлорежущих инструментов. На операциях круглого, плоского и внутреннего шлифования и заточки металлорежущих инструментов

|

| Электрокорунд хромистый и хромтитанистый 94А (35А) | Специальные абразивы для высокопроизводительного шлифования с большими подачами, шлифования деталей со сложным профилем, врезного шлифования, бесцентрового шлифование всех видов мягких и твердых углеродистых сталей и сталей чувствительных к перегреву. Незаменимы при зубошлифовании. |

| Электрокорунд циркониевый 37A (ZA) |

Наиболее эффективный абразивный материал для силового обдирочного шлифования всех типов стали серого чугуна, включая вязкую сталь, нержавейку, закаленную сталь и мягкую сталь на стационарных и маятниковых шлифовальных станках. Используется с нормальным электрокорундом или черным карбидом кремния с различным процентным сочетанием.

|

| Карбид кремния чёрный 54С (С) | Оптимальный материал для шлифования твердых материалов с низким сопротивлением разрыву (серый чугун, бронза, латунь, стекло, драгоценные камни, мрамор, гранит, фарфор). Широко используется для изготовления шлифовальной шкурки. |

| Карбид кремния зелёный 64 С (39С) | Исключительно эффективный и незаменимый абразив для обработки твёрдых сплавов, заточки тёрдосплавного металлорежущего инструмента, серого чугуна, композитных материалов и аустенитной нержавеющей стали. |

Использование приведенных рекомендаций позволит эффективно подбирать характеристику шлифовальных кругов, естественно с учётом других общепринятых параметров, таких как твёрдость, структура, тип связки, класс точности и т.д.

ВИДЫ АБРАЗИВНЫХ МАТЕРИАЛОВ. Страница 5

Абразивные материалы — это минералы естественного или искусственного происхождения, зерна которых обладают большой твердостью и режущей способностью. К природным абразивным материалам относятся: алмаз, корунд, наждак, кварц, известь и некоторые другие.

К природным абразивным материалам относятся: алмаз, корунд, наждак, кварц, известь и некоторые другие.

Алмаз — минерал, представляющий собой чистый углерод, имеет самую высокую твердость из всех известных в природе веществ. Алмаз встречается в виде небольших кристаллов различной формы. Низкая прочность и высокая хрупкость алмазных зерен позволяет применять их в качестве режущих материалов при малых нагрузках, в безударной и безвибрационной работе. Алмазные круги находят применение для шлифования и заточки труднообрабатываемых сплавов и твердосплавного инструмента, алмазные бруски — для хонинговали. Из мелких алмазов и их осколков изготовляются алмазно-металлические карандаши, ролики и пластины, применяемые для правки шлифовальных кругов.

Корунд — горная порода, состоящая из кристаллической окиси алюминия Аl2O3. Зерна корунда очень тверды и при разрушении образуют раковистый излом с острыми гранями.

Наждак — это естественная порода с мелкозернистой структурой, содержащая до 60—70% корунда.

Искусственные абразивные материалы характеризуются высокой твердостью, большей однородностью состава и свойств, широко применяются для изготовления различных видов абразивных инструментов. К искусственным абразивным материалам относятся: электрокорунд нормальный и белый, монокорунд, карбид кремния зеленый и черный, карбид бора, синтетические алмазы и кубический нитрид бора.

Электрокорунд нормальный содержит 89—95% Аl2O3 и выпускается марок Э5, Э4, ЭЗ, Э2К и Э2. Марка Э5 содержит А12O3 около 95%, Э4 — 94 % и т. д. Качество электрокорунда определяется содержанием корунда и сопутствующих примесей. С увеличением содержания корунда улучшаются рабочие свойства абразивов, повышается прочность и кромкостойкость изготовленных из них шлифовальных кругов. Поэтому в последнее время изготовляют абразивы с повышенным содержанием Аl2O3. Примеси MgO, CaO и Si02 увеличивают хрупкость корунда. Примеси железа вызывают налипание металлических частичек на поверхность зерен, что приводит к появлению прижогов.

Виды абразивов. Маркировка абразивного инструмента

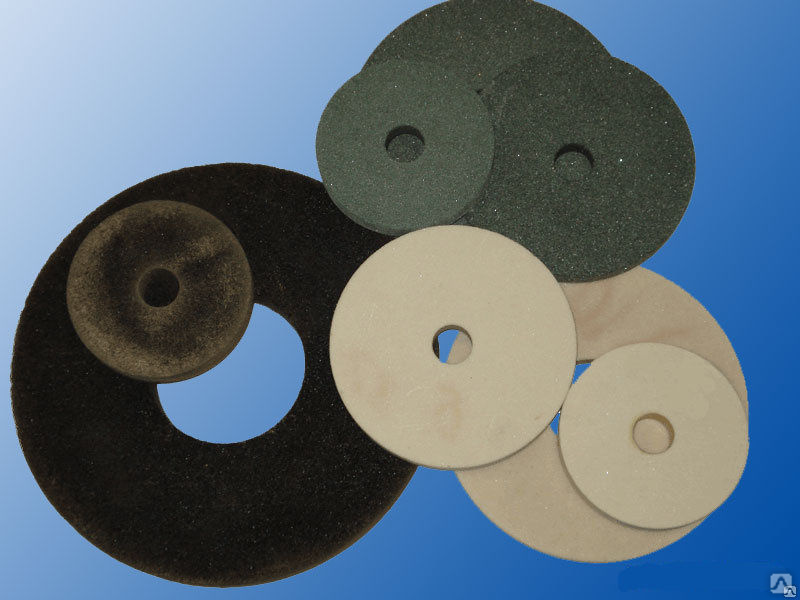

Абразивные инструменты (шлифовальные круги или шлифовальные головки) состоят из зерен абразивных материалов, скрепленных в одно целое каким-либо связующим веществам. Данные виды абразивного инструмента изготавливаются в основном, из искусственных и, в небольшом количестве, из природных абразивных материалов преимущественно путем прессования массы, состоящей из шлифовального зерна и связки, с последующей термической и механической обработкой полученных заготовок. Кроме того, абразивные инструменты изготовляются способом горячего прессования, литья, литья под давлением, экструдированием и др.

Основные виды абразивных кругов (ГОСТ 2424-83) и области их применения указаны в таблице.

Виды и маркировка кругов абразивных |

||

| Абразивный инструмент | Обозначение (старое) | Области применения |

| Круги шлифовальные : прямого профиля | Тип 1 (ПП) | Шлифование круглое наружное, внутреннее, плоское периферией круга, обдирочное; зачистные работы |

| Круги шлифовальные: с двусторонним коническим профилем | Тип 4 (2П) | Шлифование резьбы, зубьев зубчатых колес, профиля шеверов и долбяков, зуборезного инструмента |

| Круги шлифовальные: с коническим профилем | Тип3 (ЗП) | Заточка пил |

| Круги шлифовальные: с выточкой | Тип 5 (ПВ) | Круглое внутреннее шлифование; шлифование шейки и торца |

| Круги шлифовальные: с двусторонней выточкой | Тип 7 (ПВД) | Круглое и внутреннее шлифование; бесцентровое шлифование (ведущие круги) |

| Круги шлифовальные: с конической выточкой | Тип 23 (ПВК) | Круглое шлифование шейки и торца |

| Круги шлифовальные: с двусторонней конической выточкой | Тип 26 (ПВДК) | Круглое наружное шлифование с одновременной подрезкой торца |

| Круги шлифовальные: кольцевые | тип 2 (К) | Плоское шлифование торцом круга |

| Круги шлифовальные: чашечные цилиндрические | Тип 6 (ЧЦ) | Заточка режущего инструмента; плоское шлифование торцом круга |

| Круги шлифовальные: чашечные конические | Тип 11 (ЧК) | Заточка режущего инструмента; плоское шлифование торцом круга; шлифование направляющих станин станков |

| Круги шлифовальные: тарельчатые | Тип 12, 13, 14 (Т, 2Т, 1Т) | Заточка и доводка многолезвийного режущего инструмента; шлифование зубьев шестерен и зуборезного инструмента |

Основные типы шлифовальных головок (ГОСТ 2447-82) и области их применения указаны в таблице.

| Абразивный инструмент | Обозначение (старое) | Области применения |

| Головки шлифовальные: цилиндрические | AW (ГЦ) | Обработка фасонных поверхностей штампов пресс-форм; зачистка отливок, сварных конструкций; внутреннее шлифование |

| Головки шлифовальные: угловые | DW (ГУ) | Обработка фасонных поверхностей штампов пресс-форм; зачистка отливок, сварных конструкций |

| Головки шлифовальные: конические | EW (ГК) | То же и зачистка центров |

| Головки шлифовальные: сводчатые | F-1W (ГСВ) | Обработка фасонных поверхностей штампов пресс-форм; зачистка отливок, сварных конструкций |

| Головки шлифовальные: конические с закругленной вершиной | KW (ГКЗ) | |

| Головки шлифовальные: шаровые | F-2W (ГШ) | |

| Головки шлифовальные: шаровые с цилиндрической боковой поверхностью | FW (ГШЦ) |

В характеристику абразивного инструмента, определяющую его рабочие свойства, кроме типа и размеров, входят вид и зернистость абразивного материала, твердость, номер структуры и вид связки. Все эти параметры определяют эксплуатационную характеристику абразивного инструмента, а потому строгое их соблюдение в процессе производства является важнейшим условием обеспечения уровня и стабильности режущих свойств абразивного инструмента на заводе-потребителе. Так же на основании этих параметров назначается маркировка абразивного инструмента.

Все эти параметры определяют эксплуатационную характеристику абразивного инструмента, а потому строгое их соблюдение в процессе производства является важнейшим условием обеспечения уровня и стабильности режущих свойств абразивного инструмента на заводе-потребителе. Так же на основании этих параметров назначается маркировка абразивного инструмента.

Выбор абразивного инструмента

Большое значение имеет правильный выбор абразивного инструмента, поэтому нужно знать какие характеристики абразивов хороши для тех или иных условий абразивной обработки. Но, кроме того, для выбора абразивного инструмента, надо хорошо знать условия шлифования: станок, режимы его работы, марку обрабатываемого материала, припуск на обработку, требуемую шероховатость поверхности, вид и характер подачи, смазывающе-охлаждающую жидкость, способ и инструмент для правки шлифовального круга и т. д. Только при этом возможны правильный выбор и рациональное использование абразивного инструмента.

Виды абразивов — алмазный абразив

Алмазный абразивный инструмент, в большинстве случаев представляет собой корпус и алмазоносный слой, закрепленный на нем. Корпус алмазных абразивов обычно изготовлен из стали 45 или стали З, алюминиевого сплава АК6, алюмобакелитового пресс-порошка и керамики. Алмазоносный слой состоит из алмазов, связки и наполнителя. Алмазный абразивный инструмент также имеет свою маркировку, которая зависит от его характеристик (размеры, связка и т.д.).

От правильного выбора абразивного инструмента зависит качество обработанной поверхности. На сегодняшний день существую огромной количество видов абразивного инструмента (видов абразивных кругов, головок) и не всегда, получается, правильно выбрать инструмент, особенно когда, например, маркировка кругов абразивных отечественного производства отличается от маркировки импортных абразивов. Наши специалисты всегда готовы помочь с выбором инструмента. Имея собственное производство и партнерские отношения с другими производителями, мы сможем подобрать вам абразив под любые условия его работы, либо изготовить под заказ, если нет нужного инструмента среди стандартных абразивов.

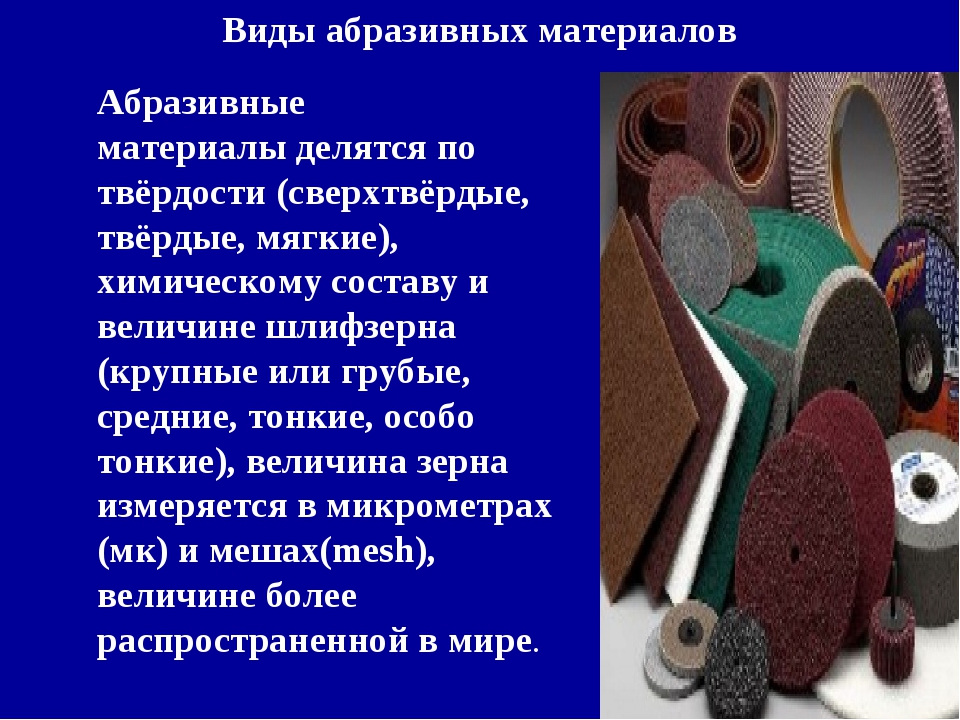

Виды абразивных материалов

Абразивные материалы делятся на искусственные и естественные. С развитием техники значение естественных абразивных материалов сильно упало за счет все большего внедрения искусственных. Это объясняется,

- во-первых, ограниченностью запасов естественных материалов, особенно высокой твердости, месторождения которых встречаются в природе редко,

- во-вторых, наличием у искусственных ряда технических преимуществ, из которых на 1-м месте стоят большая чистота и однородность состава и структуры.

Искусственные абразивные материалы

Главнейшими искусственными абразивными материалами являются карборунд и электрокорунд. Гораздо меньшую роль играют соединения высокой твердости (карбиды, нитриды) и металлические абразивы. Довольно широко используются искусственные полировальные материалы.

Карборунд

Карборунд представляет собой соединение углерода и кремния SiC в форме кристаллов (карбид кремния), не встречающееся в природном состоянии.

Карборунд фигурирует на заграничном рынке под многочисленными названиями (кальцинит, карбобрант, карборит, корекс, кристолон, наталон, силексон.сика и др. Уд. вес его от 3,12 до 3,22, твердость по шкале Моса около 9, -хрупок; теплопроводность от 0,015 до 0,023 cal/см2 ск °С, теплоемкость около 0,180; с кислотами не реагирует; со щелочами реагирует очень слабо.

Хлор разрушает его при 600° только с поверхности; не плавится; при 2 220° разлагается. Кристаллизуется в виде правильных гексагональной формы пластинок. В чистом виде прозрачен и бесцветен; примеси окрашивают его в зеленый и черный цвет с радужной побежалостью.

Черный карборунд является наименее чистым. Технич. карборунд содержит по весу Si — 67,69%, С— 30,31%, железа и кальция от 0,9 до 1,9%. Сырьем для получения карборунда служат чистый кварцевый песок (или молотый кварц), содержащий Si02 от 97 до 99,5%, и измельченный нефтяной кокс или антрацит, содержащий в воле не более 0,3—0,5% Fe203 и А1208, смешиваемые в пропорции 1,4 : 1.

Для облегчения выхода окиси углерода, образующейся при плавке, в шихту добавляют небольшое количество древесных опилок (4—5%), которые, выгорая, оставляют в шихте поры для выхода газов. Для удаления окиси железа и алюминия прибавляют также немного обыкновенной каменной соли (от 0,15 до 9% в зависимости от количества этих примесей), которая дает летучие хлористые соединения железа и алюмиия.

Карборунд образуется при t° в пределах 1 920—2 200°. Производство его ведется в печах сопротивления мощностью до 1 600—2 000 kW.

Электрокорунд

Электрокорунд, который фигурирует на заграничном рынке, как и карборунд, под самыми разнообразными названиями (алунд, электрит, алоксит, электрорубин, карракс и др.), представляет собой кристаллическую окись алюминия, полученную путем электроплавки боксита, естественного корунда или глинозема, предварительно извлеченного из какого-либо материального сырья с высоким содержанием Alg03. Для непосредственного производства электрокорунда могут быть применены и другие минералы и горные породы, богатое, глиноземом, если они допускают удаление примесей путем электроплавки (например каолин, глины, гранат и др. ).

).

Содержание глинозема в электрокорунде колеблется в зависимости от сорта в пределах от 75 до 99%. Черный электрокорунд содержит его менее 92%; он применяется только для мало ответственных изделий, не подвергающихся обжигу. Нормальный искусственный корунд, цвет которого варьирует от светло- до темнокоричневого, содержит 6т 97 до 92% А1203.

Корунд «Экстра» лучшего сорта (белый или розовый) должен содержать 98—99% А1203. Уд. вес электрокорунда в зависимости от наличия примесей колеблется от 3,2 до 4; твердость по шкале Моса ок. 9, он менее тверд, чем карборунд.

- Коэфициент линейного расширения от 0,000055 до 0,0000075,

- t°пл 1 950 — 2 010°, теплоемкость 0,279—0,183,

- теплопроводность при 47° равна 0,00162, достигая при 1 200° — 0,0083;

- модуль упругости — 5 200 кг /мм2, в два раза превышая модуль упругости стали.

С расплавленными металлами не взаимодействует, легко реагирует с кислыми шлаками и жидким кремнеземом. Хорошо растворяется в расплавленных щелочах.

Дробленый искусственный корунд применяется для приготовления ответственных шлифовальных кругов, частично он идет на изготовление шкурок; мелочь используется для выработки порошков, в частности особо тонкого измельчения, так называются минутники. Отличаясь значительной вязкостью, корунд применяется преимущественно для обработки вязких материалов. Он находит в промышленности вдвое большее потребление, чем карборунд. Соединения высокой твердости карбиды вольфрама, бора, титана, тантала, а также нитриды используются для получения твердых сплавов; они применяются в качестве абразивных материалов сравнительно редко.

Металлические абразивные материалы

Металлические абразивные материалы в виде измельченного чугуна, дроби и пр. применяются в довольно значительном количестве для очистки отливок, в аппаратах, действующих под давлением (пескоструйные аппараты и др.). Стальная вата представляет собой спутанные тонкие стальные нити—стружки, применяется при очистке деревянных предметов от старой краски и пр.

Искусственные полировальные материалы

К искусственным полировальным материалам относятся тончайшие порошки искусственного крокуса, окиси хрома, окиси олова, венская известь, итальянский порошок и др. Все они используются для придания поверхностям блестящего зеркального вида. Опись хрома, обладая большой твердостью, применяется для полировки драгоценных камней и твердых металлов.

Естественные абразивные материалы

Алмаз, состоя почти из совершенно чистого кристаллическог углерода, является самым твердым из всех существующих в природе веществ.

Естественный корунд является минералом, состоящим из кристаллической окиси алюминия, Физич. свойства его очень близки к свойствам электрокорунда. Как абразивный материал он несколько уступает последнему, отличаясь меньшей чистотой и однородностью и давая при дроблении больше пыли. Применяется в дробленом виде в тех же случаях, как электрокорунд. Низкосортные руды используются иногда как сырье для получения электрокорунда. Корунд Семиз-Бугу отличается высоким качеством. Содержание его в руде от 60 до 90%.

Корунд Семиз-Бугу отличается высоким качеством. Содержание его в руде от 60 до 90%.

Наждак представляет собой мелкозернистую горную породу черного и черно-серого цвета, содержащую зерна корунда в тес нош прорастании с магнетитом, хлоритом и другими темноокрашенными минералами. Отделено этих примесных минералов технически почти невозможно. Будучи благодаря им значительно мягче корунда, наждак используется: для приготовления шкурок, а также неответственных шлифовальных кругов и точильных камней на цементной связке. Наличие сравнительно легкоплавких примесных минералов исключает возможность приготовлять, из него изделия на керамической связке.

Гранат охватывает группу минералов, представляющих собой алюмо-(ферро-хромо) силикаты извести, магнезии, марганца и железа. Отличается постоянством кристаллической формы. Чаще всего встречается в виде ромбического додекаэдре, а также комбинации его с трапецоэдром. Твердость по шкале Моса 7—8. Для абразивных целей используются не все разновидности, а только железистые — альмандин реже андрадит и пироп. Применяется в дробленом виде для изготовления шкурок, используемых вместо менее эффективных кремневых в деревообрабатывающей, кожевенной и некоторых других отраслях промышленности.

Применяется в дробленом виде для изготовления шкурок, используемых вместо менее эффективных кремневых в деревообрабатывающей, кожевенной и некоторых других отраслях промышленности.

Кремнеземно-силикатные абразивные материалы охватывают целый ряд, широко распространенных минералов и горных пород, а именно кварц, халцедон, пемзу, полевой шпат, диатомит, трепел и др. Кварц в виде кварцевого песка является самым дешевым материалом, широко применяясь в пескоструйных аппаратах, для резания и шлифования камней, стекол и др.

Халцедон в виде дробленого кремня идет для приготовления шкурок, используемых в деревообделочной и других отраслях промышленности. Измельченная пемза служит для изготовления пемзовых камней.

Полировальные материалы естественного происхождения.

Крокус, он же железный сурик, состоит в основном из окиси железа. Получается путем в измельчения и отмучивания чистых разностей красного железняка. Иногда используются охристые разности железняка и глинистые высокодисперсные окислы железа. Используется также мел и диатомит.

Используется также мел и диатомит.

Абразивное зерно: виды, характеристики, свойства это

Под видом абразивного зерна понимают различные виды минералов, которые используются для изготовления абразивных инструментов. Поскольку непосредственно шлифовка, то есть снятие стружки с обрабатываемого материала, происходит за счет этих минералов, от используемого вида зерна в значительной степени зависит пригодность и производительность абразива.

Обзор различных свойств зерна и типичных характеристик износа стандартных видов зерна представлен на нижеследующем изображении.

Абразивное зерно — характеристики

Зерно отвечает за снятие стружки. При правильном выборе зерна важно учитывать два свойства:

- Вязкость

- Твердость

Все зерно, которое используется при изготовлении абразивных инструментов Klingspor является искусственным. Это обеспечивает неизменно высокое качество продукции. В шлифовальной шкурке применяются четыре типа зерна:

- Карбид кремния

- Электрокорунд

- Циркониевый электрокорунд

- Керамический электрокорунд

Кроме того существуют так называемые агломераты зерна. Это не отдельный вид зерна, а агломерация, которая состоит из не-скольких отдельных зерен электрокорунда или карбида кремния, связанных между собой смолой и вместе образующих одно большое зерно. Агломераты используются практически только на шли фовальных лентах. Преимуществом агломератов является обеспечение равномерного шлифования с начала до конца использования. Тупое зерно откалывается от агломерата и открывает новое, острое зерно. Цель состоит в том, чтобы достичь очень долгого срока службы ленты и создать качественное шлифование даже в конце использования.

Это не отдельный вид зерна, а агломерация, которая состоит из не-скольких отдельных зерен электрокорунда или карбида кремния, связанных между собой смолой и вместе образующих одно большое зерно. Агломераты используются практически только на шли фовальных лентах. Преимуществом агломератов является обеспечение равномерного шлифования с начала до конца использования. Тупое зерно откалывается от агломерата и открывает новое, острое зерно. Цель состоит в том, чтобы достичь очень долгого срока службы ленты и создать качественное шлифование даже в конце использования.

Карбид кремния

- Вязкость/Твердость:

- очень твердый / менее прочный

- Структура:

- кристаллический

- Свойства / Свойства изнашивания:

- острые края, хрупкий, очень хрупкий / микро-износ

Электрокорунд

- Вязкость/Твердость:

- твердый / прочный

- Структура:

- кристаллический / неровный

- Свойства / Свойства изнашивания:

- клиновидный, цельное зерно, макро — износ

Циркониевый электрокорунд

- Вязкость/Твердость:

- твердый / очень прочный

- Структура:

- Кристаллический / ровный

- Свойства / Свойства изнашивания:

- клиновидное, цельное, каплевидное / микро — износ, самозатачивающееся

Керамический электрокорунд

- Вязкость/Твердость:

- твердый / очень прочный

- Структура:

- микро — кристаллический

- Свойства / Свойства изнашивания:

- острые края, остроконечное зерно / микро — износ, самозатачивающееся

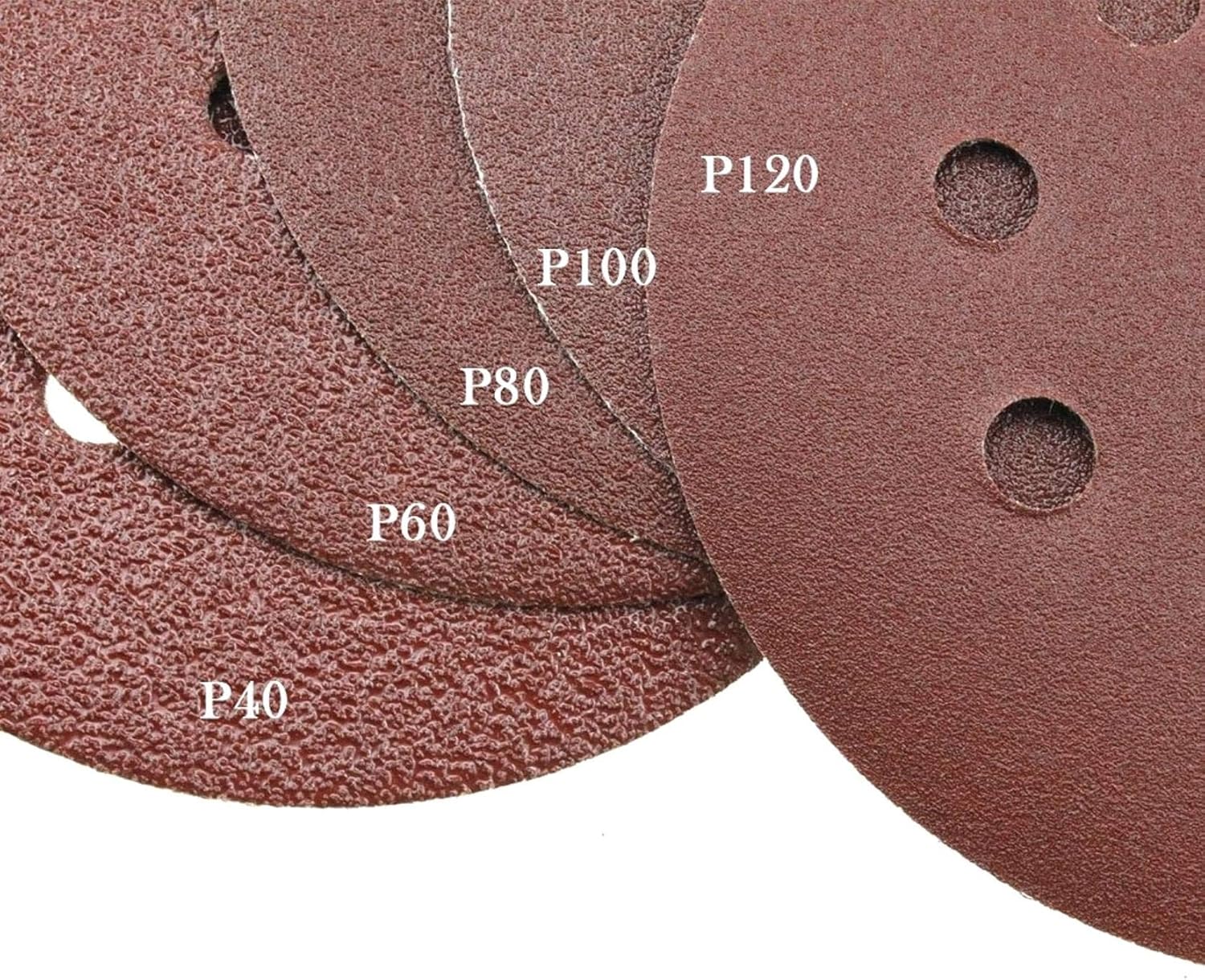

Насыпка

Кроме того, гибкие абразивы покрыты насыпкой различной плотности. Термин »плотность насыпки» обозначает плотность распределения зерна на основе. Виды насыпки различаются на:

Термин »плотность насыпки» обозначает плотность распределения зерна на основе. Виды насыпки различаются на:

- Закрытая насыпка

- Полуоткрытая насыпка

- Открытая насыпка

Открытая насыпка имеет большое расстояние между отдельными зернами, таким образом создается улучшенный сход стружки с поверхности абразивного материала при шлифовке. Это предотвращает преждевременное забивание зерна при работе с мягкими материалами, такими как, древесина. Решение о том, какую плотность насыпки применить, в первую очередь зависит от того, на сколько велика вероятность забивания пылью расстояния между зернами.

Исторически виды зерна подразделяются на две большие группы: натуральные и синтетические. К натуральным видам относятся, в частности, флинт, гранат и наждак. Однако эти виды зерна практически не используются при изготовлении абразивов. Вместо них в современных абразивных инструментах используются, как правило, синтетические зерна, такие как корунд, циркониевый электрокорунд, карбид кремния и керамический корунд. По сравнению с натуральными видами зерна они предлагают не только такие явные преимущества, как твердость и вязкость, но и отличаются более однородными характеристиками, что позволяет использовать абразивы для решения сложных промышленных задач.

По сравнению с натуральными видами зерна они предлагают не только такие явные преимущества, как твердость и вязкость, но и отличаются более однородными характеристиками, что позволяет использовать абразивы для решения сложных промышленных задач.

Чтобы гарантировать широкий спектр областей применения и оптимальную пригодность, компания Klingspor предлагает абразивные инструменты (ленты, рулоны, листы, диски, полоски, фибровые круги, отрезные и обдирочные круги со связкой из синтетической смолы, тарельчатые лепестковые круги, лепестковые головки и эластичные абразивы) с самыми разными видами зерна. Таким образом, благодаря выбору подходящего вида зерна пользователь всегда получает оптимальный результат шлифования в зависимости от материала, обрабатываемой детали и цели применения.

Виды абразивных материалов | Производители абразивных материалов

О важности правильного подбора абразивных материалов для повышения рентабельности работ по кузовному ремонту рассказывают эксперты журнала.

Мизгирев Алексей, руководитель направления «Абразивные материалы NORTON» ТД «АВТОграф»:

«Любой ремонт лакокрасочного слоя начинается с применения абразивных материалов. В подборе абразивов важен правильный выбор продукта для использования на всех технологических этапах, от подготовки к окраске до удаление дефектов окраски. Важно также соблюдение технологий на каждом этапе ремонта. К примеру, несоблюдение градации зернистости абразивных материалов на различных этапах подготовки, может привести к дефектам окраски, таким как просадка, отслоение лакокрасочного покрытия, изменение цвета лакокрасочного покрытия.

На кузовном участке авторемонта абразивные материалы – отрезные, зачистные, КЛТ-диски – занимают большую долю от общих затрат расходных материала, более 50%. На малярном участке этот процент меньше, примерно 8-15%. Для абразивных материалов важны такие показали:

- агрессивность, влияющая на скорость работы,

- устойчивость к износу, что обеспечивает высокую продолжительность срока службы

- качество компонентов, из которых изготовлен абразив, а также технологии, используемые производителем в его производстве, позволяют добиться высоких показателей в обработке различных поверхностей.

Использование некачественных материалов приводит к снижению эффективности, производительности в работе, увеличению расхода материалов и ухудшению конечного результата.

Мы рекомендуем продукцию Norton – лидера в производстве абразивных материалов, входящего в концерн Saint-Gobain. Широчайший ассортимент продукции этого бренда позволяет выполнить все необходимые операции на любом этапе технологического процесса авторемонта – обработка металла, удаление ржавчины, расшлифовка зоны ремонта, выравнивание зашпатлеванной поверхности, шлифовка грунтов, удаление дефектов на базе, на лаке, подготовка к полировке и полировка окрашенных поверхностей. Использование материала от одного надежного производителя позволяет получить быстрый и максимально качественный результат, с наименьшими затратами.

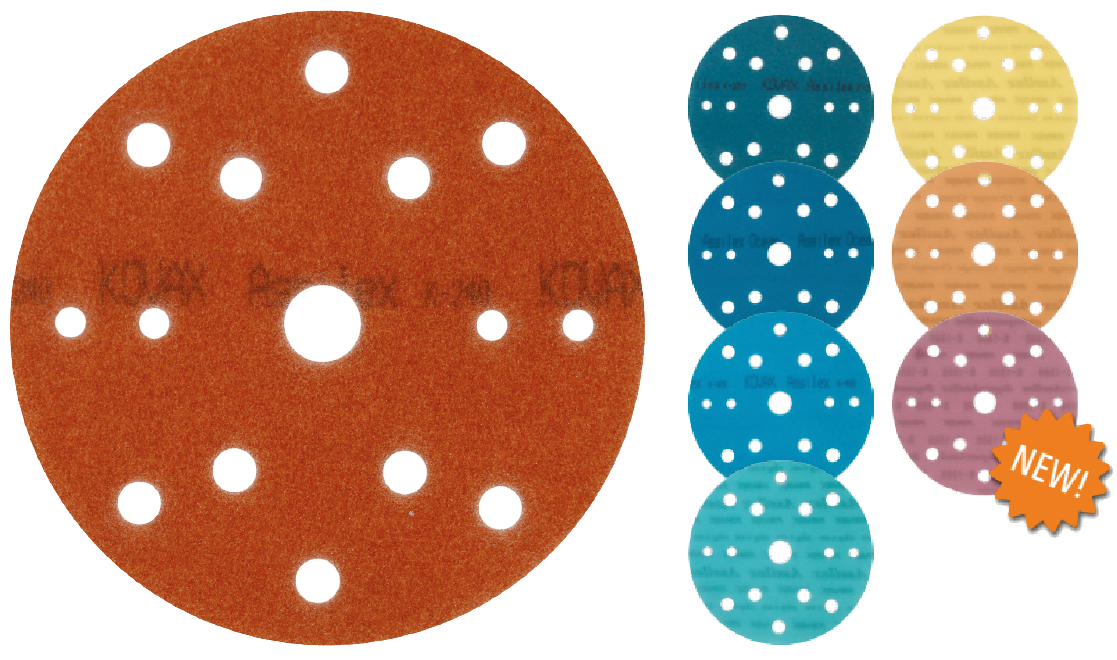

В основе большинства продуктов Norton лежит уникальная технология улучшенного пылеудаления – система MULTI-AIR. Система MULTI-AIR на 30% увеличивает удаление продуктов шлифовки, продлевая срок службы абразива, и на 35% повышается скорость шлифования. Такая система позволяет добиться равномерной обработки поверхности, так как продукты шлифовки не мешают работать абразивным зернам. Эффективное пылеудаление обеспечивает чистую рабочую среду, что положительно сказывается на здоровье работников автосервиса и производительности их труда».

Такая система позволяет добиться равномерной обработки поверхности, так как продукты шлифовки не мешают работать абразивным зернам. Эффективное пылеудаление обеспечивает чистую рабочую среду, что положительно сказывается на здоровье работников автосервиса и производительности их труда».

Андрей Мартиросов, старший специалист по технической поддержке и продажам по Центральному ФО компании Mirka:

«При подборе абразивных материалов, используемых в ходе кузовных работ, специалист должен принимать во внимание несколько факторов. Один из них – это конечное (итоговое) качество работ. Применяя более качественные абразивные материалы, специалист СТО может быть уверен, что гарантирует клиенту высококачественный результат ремонта. Известно, что убедиться в том, насколько качественно была подготовлена поверхность под окраску, как правило, можно только после нанесения лакокрасочного покрытия. Таким образом, если в процессе подготовки поверхности рабочий нарушил технологию, то после придется переделать работу по полному циклу. Так, ошибка, совершенная в начале технологической цепочки, влияет на результат всей работы.

Так, ошибка, совершенная в начале технологической цепочки, влияет на результат всей работы.

Процесс ремонтной окраски требует на всех этапах выполнения работ стабильно высокого качества. И только при соблюдении технологии ремонта и правильном подборе абразивных материалов можно получить стабильный высококлассный результат от ремонта.

Другой важный аспект заключается в том, что качественные абразивные материалы позволяют сэкономить время, которое, как известно, является ценным и невосполнимым ресурсом. В автосервисе, в особенности, на СТО с большой загрузкой, время означает деньги. С качественным материалом подготовщику не надо часто отвлекаться от работы, чтобы поменять абразив.

Автосервис, который имеет достаточный уровень загрузки, не должен экономить на абразивных материалах. Это нецелесообразно, так как сэкономленный объем средств не идет ни в какое сравнение с возможным ущербом от переделок и рекламаций. При «поточном» производстве, где требуется и скорость, и высокое качество работы, смысл в такой экономии и вовсе пропадает.

В экономике кузовного ремонта на автосервисе абразивные материалы занимают, по данным Mirka, около 2%. Это сопоставимо малые затраты, так что даже СТО среднего размера может позволить себе шлифовальные материалы высокого качества.

Одним из последних инновационных продуктов Mirka являются сетчатые абразивы Abranet ACE. Это современный абразив с керамическими зернами, обеспечивающий высокую производительность работ в сочетании с высокой стойкостью материала и практически беспыльным шлифованием. Преимущества Abranet обусловлены фирменной технологией изготовления основы абразивов, обеспечивающей беспыльное шлифование. В полной мере высокотехнологичный абразивный материал реализует свои преимущества вместе с инструментом и пылеотводящим оборудованием от Mirka. Используя сетчатый абразив, подготовщик имеет возможность снизить потери на переустановку абразива во время работы. Абразив Abranet, предназначенный для шлифования шпатлевки, грунта и лакокрасочных покрытий, работает дольше, чем бюджетный продукт, а значит, мастеру не придется тратить лишнее время на замену материала. В общей сложности минуты, которые удается сберечь при этом, складываются в солидный сэкономленный временной промежуток. Плюс к тому, система пылеотведения абразива Abranet гарантирует безопасные условия для работы, что позволяет повысить качество условий труда подготовщика и сэкономить, в итоге, на другом важном ресурсе – рабочих руках. Кроме топового материала Abranet в производственной программе компании есть и обычные абразивы, например, серия Gold. Абразивы серии Gold имеют все преимущества шлифовальных материалов Mirka. Этот продукт почти не отличается от топовых материалов Mirka.

В общей сложности минуты, которые удается сберечь при этом, складываются в солидный сэкономленный временной промежуток. Плюс к тому, система пылеотведения абразива Abranet гарантирует безопасные условия для работы, что позволяет повысить качество условий труда подготовщика и сэкономить, в итоге, на другом важном ресурсе – рабочих руках. Кроме топового материала Abranet в производственной программе компании есть и обычные абразивы, например, серия Gold. Абразивы серии Gold имеют все преимущества шлифовальных материалов Mirka. Этот продукт почти не отличается от топовых материалов Mirka.

Залогом высококлассной работы материалов Мирка является применение современных технологий производства и систем выходного контроля качества, в принципах подборе правильных материалов основ абразивов и их зерен».

Алексей Гоголев, бренд-менеджер sia Abrasives AG компании «Европроект Групп»:

Существуют рекомендации производителей абразивных материалов, которых может придерживаться или нет автосервис. Такие рекомендации демонстрируют, как можно максимально эффективно использовать определенный абразив в процессе ремонтных работ. Конечно же, такие рекомендации –не панацея от проблем и не жесткое правило, они только показывают, что при соблюдении указанных условий определенный продукт будет работать с максимальной эффективностью.

Такие рекомендации демонстрируют, как можно максимально эффективно использовать определенный абразив в процессе ремонтных работ. Конечно же, такие рекомендации –не панацея от проблем и не жесткое правило, они только показывают, что при соблюдении указанных условий определенный продукт будет работать с максимальной эффективностью.

Вообще многое, если не все, зависит от профессионализма и квалификации сотрудника автосервиса. Да, качество изделия, безусловно, играет важную роль, однако, не стоит забывать, что то, насколько хорошо проявит свои свойства материал зависит от рук, которые его используют. Можно работать и материалами бюджетного класса и получить при их помощи весьма удовлетворительный результат. Но стоит понимать, что такой материал потребует выполнения большего числа операций, использование дополнительных материалов (например, не одну линейку абразивов, а несколько), а также смены методов ремонта (часть шлифования по-сухому, а часть – по-мокрому). Если в процессе кузовных работ используются абразивные материала премиального сегмента, они гарантируют высокое качество шлифования. Но для достижения такого же результата материалами бюджетного сегмента, придется использовать дополнительные средства и решения, расход которых отразиться на всей экономике ремонта и повысить конечную стоимость работ.

Но для достижения такого же результата материалами бюджетного сегмента, придется использовать дополнительные средства и решения, расход которых отразиться на всей экономике ремонта и повысить конечную стоимость работ.

Каждый продукт на рынке имеет своего покупателя, в том числе, и продукт с усредненными характеристиками. Однако если специалист автосервиса руководствуется соображениями экономии рабочего времени, он, скорее выберет премиальный продукт, который позволит выполнить работу качественно, за минимальный временной промежуток и с высокой производительностью. И конечно же, абразивные материалы такого класса чаще всего используются на автосервисах с высокой загрузкой, где вопрос экономии рабочего времени напрямую связан с уровнем прибыльности.

Прежде чем начать экономить на абразивных материалах, необходимо проанализировать порядок затрат на полный процесс ремонта из расчета на одну ремонтируемую деталь. В экономике кузовного ремонта абразивные материалы занимают, по моим расчетам, в среднем от 10-15% от стоимости всей работы. Надо понимать, что есть еще экономия, которая напрямую не выражается в деньгах, это время. В условиях большой загрузки на сервисе экономия даже одного часа рабочего времени может принести в итоге ощутимую выгоду. В случае если при производстве работ была нарушена технология и требуется перекрасить деталь – экономия на абразивах полностью нивелируется, так как придется платить снова и за работу, и за материалы. И эта переплата будет в разы больше чем сэкономленные средства.

Надо понимать, что есть еще экономия, которая напрямую не выражается в деньгах, это время. В условиях большой загрузки на сервисе экономия даже одного часа рабочего времени может принести в итоге ощутимую выгоду. В случае если при производстве работ была нарушена технология и требуется перекрасить деталь – экономия на абразивах полностью нивелируется, так как придется платить снова и за работу, и за материалы. И эта переплата будет в разы больше чем сэкономленные средства.

Не стоит забывать и об охране труда. Чем качественнее абразивный материал, используемый в процессе работ, тем комфортнее и безопаснее условия для работа маляра или подготовщика. Поддержание экологии процесса работ залог здоровья рабочего. И это также важно, нетрудоспособный специалист – это дополнительные расходы на оплату больничного и проблема с поиском его замены. Но не только из-за соображений поддержания здоровья мастера, которому в обязательном порядке нужно использовать средства защиты, стоит использовать в ходе кузовных работ беспылевые абразивные системы. Их применение позволяет еще и соблюдать технологию ремонта, а устранение лишней пыли требует дополнительных усилий и затрат.

Их применение позволяет еще и соблюдать технологию ремонта, а устранение лишней пыли требует дополнительных усилий и затрат.

В линейке абразивных материалов компании sia Abrasives AG есть материалы бюджетного класса. Это семейство абразивов siarun. Основная линейка – материалы siaspeed – близка по своим характеристикам к премиальному продукту, кругам siaspeed, выполненным по технологии fibotec, но отличается более доступной стоимостью. Более низкая стоимость продукции siarun и siaspeed объясняется использованием более дешевых материалов для производства – бумага, абразивные зерна и защитные составы.

Рекомендованные статьи

Виды абразивных материалов — Энциклопедия по машиностроению XXL

Виды абразивных материалов для пневматической (сухой) струйной очистки поверхности приведены ниже в табл. 2. [c.11]Виды абразивных материалов

[c. 12]

12]

Виды абразивных материалов и области их применения [c.587]

Виды абразивных материалов. Все абразивные материалы разделяются на две группы природные и искусственные. Природными абразивными материалами являются алмаз, корунд, наждак, кварц, кремень, известь. [c.220]

АБРАЗИВНЫЕ МАТЕРИАЛЫ И ИНСТРУМЕНТЫ 60. виды АБРАЗИВНЫХ МАТЕРИАЛОВ [c.188]

Виды абразивных материалов. Применяемые в технике абразивные материалы разделяются на естественные, т, е. имеющиеся в земной коре и используемые в натуральном виде, и искусственные. [c.188]

Перечислите виды абразивных материалов. [c.196]

Сказанное относится ко всем видам эластичного инструмента или инструмента на гибкой основе с применением всех видов абразивных материалов. В то же время это в первую очередь следует отнести к инструментам, конструкция которых самим технологическим процессом их изготовления как нельзя лучше способствует стандартизации. Речь идет о лентах, основой которых является бесконечная, бесшовная рукавная ткань с периметром 1920 20 мм, идущая для изготовления лент шириной 20 мм, иногда 100 мм из синтетических алмазов и КНБ. Эти ленты исключительно легко можно использовать в стандартизированных станках, приставках, установках и тому подобных устройствах.

[c.137]

Речь идет о лентах, основой которых является бесконечная, бесшовная рукавная ткань с периметром 1920 20 мм, идущая для изготовления лент шириной 20 мм, иногда 100 мм из синтетических алмазов и КНБ. Эти ленты исключительно легко можно использовать в стандартизированных станках, приставках, установках и тому подобных устройствах.

[c.137]

Типы, основные размеры, вид абразивного материала и связки абразивных кругов приведены в табл. 10—20. В этих таблицах приняты следующие обозначения видов абразивных материалов 1А — электрокорунд нормальный 2А — электрокорунд белый ЗА — легированные электрокорундовые материалы 4А — монокорунд 5С — карбид кремния черный 6С — карбид кремния зеленый. Обозначение связок К — керамическая Б — бакелитовая В — вулканитовая. Размеры кругов, приведенные в скобках, по возможности не следует применять. Для заточки рекомендуется применять круги больших диаметров, так как при этом повышается производительность и улучшается качество заточки.

[c. 17]

17]

Будут продолжены также работы по созданию и освоению новых видов абразивных материалов и, в первую очередь, прецизионных абразивных и алмазных инструментов. [c.5]

Испытания проводили при ударе по незакрепленному абразиву, твердость которого изменялась от 1100 до 42 500 МПа (табл. 2). Это позволило проследить изменение износа при более чем 40-кратном изменении твердости абразива. В опытах использовали абразив одной зернистости. Естественные абразивные материалы использовали в виде крошки после дробления монолита породы. Дробленую породу рассеивали по фракциям. Для опыта отбирали частицы, которые задерживались на сите с размером стороны ячейки 630 мкм, что соответствует стандартной зернистости 63 (ГОСТ 3647—71). [c.84]

Искусственные абразивные материалы благодаря высокой твердости являются основными для производства различных видов абразивного инструмента. [c.61]

Природные абразивные материалы из-за низких режущих свойств и небольшой механической прочности в промышленности применяются редко. Они вытеснены искусственными абразивными инструментами, которые изготовляются в виде шлифовальных кругов, головок, брусков, сегментов, шкурок и паст.

[c.105]

Они вытеснены искусственными абразивными инструментами, которые изготовляются в виде шлифовальных кругов, головок, брусков, сегментов, шкурок и паст.

[c.105]

Металлорежущие станки. Центральной задачей создания новой техники в этой отрасли машиностроения является повышение точности работы и рабочих режимов резания и одновременно резкое снижение всякого рода вспомогательного времени. Первая задача — повышение качества работы и производительности станков за счет режимов резания — во многом связана с используемыми режущими инструментами. Например, в области шлифования это достигается применением шлифовальных кругов, изготовленных из новых абразивных материалов. Большое значение имеет более широкое применение фасонных алмазных инструментов, новых видов твердых сплавов. Вторая задача — снижение вспомогательного времени практически всецело связана с изобретательством, направленным на автоматизацию ручных операций, в том числе по установке и съему обрабатываемой заготовки, на подналадку, замену инструментов и т. д.

[c.83]

д.

[c.83]

Основные абразивные материалы, применяемые в абразивных инструментах, приведены в табл. 1. Абразивы изготовляют в виде порошков различной зернистости (табл. 2 и 3). Основные типы абразивных и алмазных абразивных инструментов для шлифования, хонингования, суперфиниширования и доводки, приведены в табл. 4—10. [c.622]

Род И вид абразивного материала. Для изготовления абразивного инструмента применяют либо искусственные абразивные материалы — карборунд и электрокорунд, либо природные — наждак и корунд (табл. 2). [c.465]

Искусственные материалы применяются в промышленности наиболее широко. Благодаря высокой твердости, большой однородности состава и другим ценным свойствам они являются основным материалом для изготовления различных видов абразивных инструментов. [c.281]

К группе мягких абразивных материалов относятся окислы хрома, железа, алюминия, олова н др. Эти порошки не шаржируются ни в притире, ни на поверхности детали. Они применяются для окончательной доводки в виде свободных порошков венской извести, крокуса, трепела и паст ГОИ. Пасты ГОИ по своей режущей способности разделяются па три сорта грубые (40—17 мк), средние (16—8 мк) и тонкие (7—1 мк).

[c.656]

Эти порошки не шаржируются ни в притире, ни на поверхности детали. Они применяются для окончательной доводки в виде свободных порошков венской извести, крокуса, трепела и паст ГОИ. Пасты ГОИ по своей режущей способности разделяются па три сорта грубые (40—17 мк), средние (16—8 мк) и тонкие (7—1 мк).

[c.656]

Карбид бора — соединение бора с углеродом, отличается высокими твердостью и хрупкостью, применяется в виде порошков и паст для шлифования и доводки изделий из твердых материалов. Абразивные материалы характеризуются зернистостью, формой абразивных зерен, твердостью, механической прочностью, абразивной способностью. [c.229]

Для притирки применяют порошки, представляющие собой измельченные в виде пыли естественные и искусственные абразивные [материалы стеклянную пыль, наждак, корунд, электрокорунд, карборунд, карбид бора, пасты ГОИ и пр. [c.15]

Рабочая жидкость для гидравлической системы должна содержаться в чистоте. В ней не должно быть твердых абразивных материалов и растворимых загрязнений. Жидкость, насколько это возможно, не должна содержать воздух и влагу, которые могут вызвать ее окисление или гидролиз и привести к изменению рабочих свойств. При заливе жидкости в гидравлическую систему следует иметь в виду, что даже новые гидравлические системы могут быть загрязнены такими материалами, как ока—лина с поверхности труб, ржавчина, пряжа от шлангов, обмазка

[c.51]

В ней не должно быть твердых абразивных материалов и растворимых загрязнений. Жидкость, насколько это возможно, не должна содержать воздух и влагу, которые могут вызвать ее окисление или гидролиз и привести к изменению рабочих свойств. При заливе жидкости в гидравлическую систему следует иметь в виду, что даже новые гидравлические системы могут быть загрязнены такими материалами, как ока—лина с поверхности труб, ржавчина, пряжа от шлангов, обмазка

[c.51]

Дальнейшие исследования особенностей влияния шлифовки на усталостную прочность титановых сплавов показали [172], что существенное значение имеет материал и зернистость абразива, режимы и шлифовальное оборудование. Определено, что по производительности и по меньшему снижению усталостной прочности лучшими являются круги из зеленого карбида кремния, борсиликокарбида и карбида бора, худшими—хромистый электрокорунд и монокорунд. Так, после шлифования образцов из сплава ВТЗ-1 кругами из зеленого карбида кремния усталостная прочность оказывается в 2 раза выше, чем после шлифования кругами из монокорунда. В некоторых странах (США, Япония) для шлифования деталей из титана применяют новые виды абразивных материалов — карбид циркония, корунд с присадками диоксида циркония и др. Важнейшими параметрами режима шлифования, оказывающими наибольшее влияние на усталость, являются смазочночэхлаждающая жидкость, величина подачи и скорость круга. Так, сухое шлифование приводит к микротрещинам в поверхностном слое даже при отсутствии при-жогов [ 172]. Охлаждение простой эмульсией уже повышает предел выносливости на 17 %, а применение в качестве охлаждения 10 %-ного раствора нитрата натрия и 0,5 %-ного бутилнафталинсульфоната увеличивает усталостную прочность по сравнению с сухим шлифованием на 33 %. Увеличение величины подачи заметно снижает усталостную прочность. Так, даже при охлаждении раствором нитрита натрия с увеличением

[c.180]

В некоторых странах (США, Япония) для шлифования деталей из титана применяют новые виды абразивных материалов — карбид циркония, корунд с присадками диоксида циркония и др. Важнейшими параметрами режима шлифования, оказывающими наибольшее влияние на усталость, являются смазочночэхлаждающая жидкость, величина подачи и скорость круга. Так, сухое шлифование приводит к микротрещинам в поверхностном слое даже при отсутствии при-жогов [ 172]. Охлаждение простой эмульсией уже повышает предел выносливости на 17 %, а применение в качестве охлаждения 10 %-ного раствора нитрата натрия и 0,5 %-ного бутилнафталинсульфоната увеличивает усталостную прочность по сравнению с сухим шлифованием на 33 %. Увеличение величины подачи заметно снижает усталостную прочность. Так, даже при охлаждении раствором нитрита натрия с увеличением

[c.180]

Размеры синтетических алмазов пока сравнительно малы (менее 0,5 мм, хотя получены и более крупные кристаллы диаметром до 2—3 мм), они используются преимущественно в качестве алмазноабразивного инструмента. Основные свойства и виды абразивных материалов будут рассмотрены в главе И.

[c.14]

Основные свойства и виды абразивных материалов будут рассмотрены в главе И.

[c.14]

Шлам из титановых материалов является прекрасным сырьевым материалом для получения титановых белил в лакокрасочной про-мьшшенности и для вьшуска новых видов абразивных материалов — легированных электрокорундов. [c.298]

Эти обстоятельства ограничивают применение грохочения для массового приготовления дешевых видов абразивов, таких, как пески, для п1лифовки стекла для этой цели широко пользуются гидравлической классификацией. Но применение грохочения для дорогих искусственных видов абразивных материалов безусловно целесообразно и рентабельно. [c.47]

Этот вид изнашивания наблюдается на рабочих органах почвообрабатывающих, дорожных и строительных машин, ковшей экскаваторов и канавокопателей и т.д. Износостойкость деталей при этом виде абразивного изнашивания прямо пропорциональна твердости их материалов. Существенное влияние на величину износа оказывает степень насьш1енности массы абразивными частицами. В каждом конкретном случае существует определенная насыщенность массы абразивными частицами, при которой износ материала достигает максимума. Различные грунты имеют различную изнашивающую способность. Если принять изнап1ивающую способность глинистых грунтов за 1, то для песчаных она будет 1,5 для суглинистых 1,9 для супесчаных 2,3.

[c.126]

Существенное влияние на величину износа оказывает степень насьш1енности массы абразивными частицами. В каждом конкретном случае существует определенная насыщенность массы абразивными частицами, при которой износ материала достигает максимума. Различные грунты имеют различную изнашивающую способность. Если принять изнап1ивающую способность глинистых грунтов за 1, то для песчаных она будет 1,5 для суглинистых 1,9 для супесчаных 2,3.

[c.126]

При очистке верхний слой металла с поверхности снимают с помощью абразивных материалов определенной зернистости или вращающихся проволочных щеток. Зерна абразива, прикрепляемые к полосе бумаги, материи или металла, к ленте или диску, обычно изготовляют из карбида вольфрама, окиси алюминия, алмаза или силикатного материала при условии тщательного контроля за степенью зернистости. Шлифование можно проводить вручную или механически, методом сухой обработки или при смачивании (например, водой). При этом достигается некоторое макровыравнивание поверхности или микрошлифовка, направление которой может быть целенаправленным или случайным в зависимости от применяемого способа. Давление при шлифовании абразивом, а также вид и степень смазки следует тщательно контролировать во избежание налипания частиц металлических осадков на поверхность, присутствие которых могло бы вызвать дефекты при нанесении металлических покрытий.

[c.62]

Давление при шлифовании абразивом, а также вид и степень смазки следует тщательно контролировать во избежание налипания частиц металлических осадков на поверхность, присутствие которых могло бы вызвать дефекты при нанесении металлических покрытий.

[c.62]

Операция шлифовки заключается в удалении значительного количества металла абразивными материалами с целью получения ровной предварительно сглаженной поверности, которая затем подвергается более тонкой обработке — полировке. Шлифовку производят ка механических станках с вращающимися кругами (реже —дисками) или в специальных барабанах или колоколах. Последний вид оборудования используют для мелких изделий. [c.121]

Рукава резиновые напорные с текстильным каркасом (ГОСТ 18698—73), применяемые в качестве гибких трубопроводов для подачи под давлением жидкостей, насыщенного пара, газов и сыпучих материалов, работоспособные в районах умеренного и тропического климата и холодного климата при температуре до —50° С. Рукава по назначению — видам перемещаемых веществ подразделяют на семь классов (римские цифры в скобках соответствуют рекомендации СЭВ) Б(1) для бензина, керосина, минеральных масел при рабочем давлении 1—2,5 6,3 10,0 16,0 и 20,0 кгс/см В (II) — для технической воды и слабых растворов (до 20%) щелочей и неорганических кислот, кроме азотной, при тех же давлениях ВГ(1П) для горячей воды до 100° С при давленли до 10 кгс/см Г(IV)—для воздуха, углекислого газа, азота и других инертных газов при давлении до 10 кгс/см П(УП) — для пищевых веществ при давлениях, приведенных для классов Б и В Ш ( 111) — для абразивных материалов (пеоок) и водных растворов для штукатурных работ при давлениях, указанных для классов Б, В и П Пар-1 (X) — для насыщенного пара до 143° С при давлении до 3 кгс/см Пар-2 (X) — для насыщенного пара до 175° С при давлении до 8 кгс/см .

[c.283]

Рукава по назначению — видам перемещаемых веществ подразделяют на семь классов (римские цифры в скобках соответствуют рекомендации СЭВ) Б(1) для бензина, керосина, минеральных масел при рабочем давлении 1—2,5 6,3 10,0 16,0 и 20,0 кгс/см В (II) — для технической воды и слабых растворов (до 20%) щелочей и неорганических кислот, кроме азотной, при тех же давлениях ВГ(1П) для горячей воды до 100° С при давленли до 10 кгс/см Г(IV)—для воздуха, углекислого газа, азота и других инертных газов при давлении до 10 кгс/см П(УП) — для пищевых веществ при давлениях, приведенных для классов Б и В Ш ( 111) — для абразивных материалов (пеоок) и водных растворов для штукатурных работ при давлениях, указанных для классов Б, В и П Пар-1 (X) — для насыщенного пара до 143° С при давлении до 3 кгс/см Пар-2 (X) — для насыщенного пара до 175° С при давлении до 8 кгс/см .

[c.283]

Притиры и абразивные материалы. Притиры для ручной доводки выполняются в виде плит и брусков для плоских деталей, разрезных колец или брусков для наружных цилиндрических поверхностей и разрезных стержней— оправок для внутренних поверхностей. Для доводки резьбы применяются разрезные резьбовые кольца или резьбовые пробки. Работа на специальных ста 1ках производится чугунными» дисками или колодками. Выбор материала притира зависит от характера операции и абразивного вещества (табл. 45) [15].

[c.37]

Для доводки резьбы применяются разрезные резьбовые кольца или резьбовые пробки. Работа на специальных ста 1ках производится чугунными» дисками или колодками. Выбор материала притира зависит от характера операции и абразивного вещества (табл. 45) [15].

[c.37]

Наиболее распространённые виды хлопчатобумажных лент послойно-завёрнутая без обкладки (применяется для неабразивных мелкосыпучих и лёгких штучных грузов), послойно завёрнутая с обкладками (применяется для среднекусковых материалов) и нарезная (применяется для тяжёлых абразивных материалов). [c.1038]

Процесс резания осуществляется с помощью металлических притиров, шаржированных абразивным порошком. Для получения очень высокой чистоты поверхности используются нешаржирующиеся абразивные материалы. В отдельных случаях применяются притиры в виде абразивных мелкозернистых кругов. Они более производительны, чем металлические притиры, целесообразны при обработке плоских и цилиндрических поверхностей с требованиями точности обработки до 10 мк и чистоты поверхности 8—10-го классов. [c.655]

[c.655]

ТЭ машипосгроеини широко применяются различные виды коп- — струкцпопных и инструментальных материалов сталь, чугун, цветные металлы п нх сплавы, пластические массы, твердые сплавы, инструментальные стали, алмазы, абразивные материалы и т. н. Рациональное и экономное использование материалов в машиностроении возможно при глубоком зиаипн их свойств, правильном их выборе с учетом условий эксплуатации машии, механизмов и агрегатов. Правильный выбор материала способствует такл е созданию долговечных и надежных машин. [c.5]

Из дробленых абразивных материалов в соответствии с ГОСТ 4785—64 изготовляют шлифовальные круги на керамической, бакелитовой и вулканитовой связках, шлифовальные головки на керамической связке общего применения. Шлифовальные ипструмепты изготовляют двух классов А и Б. Размеры инструментов регламентированы ГОСТ 2424—67 и ГОСТ 2447—64 номинальный диаметр — от 3 до 900 мм, высота — от 1 до 100 мм. По внешнему виду, а также предельным отклонениям наружного диаметра и посадочного отверстия инструмеит должен отвечать требованиям ГОСТ 4785—64, по твердости — ГОСТ 3751—47. [c.259]

[c.259]

Абразивные инструменты различают по форме, размерам, зернистости, твердости, видам связок, материалам, структуре и скоростям шлифования. На заводах с количеством оборудования абразивной обработки 2000—4000 единиц примерно насчитывается 2600 абразивных инструментов в том числе на керамической связке — 1600, вулканито-вой — 700 и бакелитовой 300 наименований. [c.136]

Комплексные цехи — цехи, выполняющие все функции цеха эксплуатации и дополнительно изготовляющие нестандарти-зированные и частично стандартные абразивные инструменты из свежих абразивных материалов на разных видах связок. [c.136]

Твердые сплавы. Высокими твердостью и износостойкостью обладают композиционные материалы — твердые сплавы (ГОСТ 3882-74 ГОСТ 26530-85), состоящие из частиц тугоплавких соединений (главным образом карбидов) переходных металлов и связки (чаще всего кобальтовой) [83, 95, 101]. Сведения о составе и свойствах твердых сплавов приведеныв гл. УП1,об износостойкости при различных видах абразивного изнашивания — в табл. 11—13.

[c.144]

УП1,об износостойкости при различных видах абразивного изнашивания — в табл. 11—13.

[c.144]

Механическая обработка керамики может производиться различными способами резанием, шлифованием, ультразвуковой обработкой. Наиболее распространенный вид обработки — шлифование плоское, круглое, торцовое, внутреннее и т. д. Для шлифования керамики можно использовать различные абразивные материалы, таокие как естественный и искуственный корунды, карбид кремния, карбид бора. Однако в настоящее время преимущественно используют (как более эффективный) искусственный алмаз, в некоторых случаях — кубический нитрид бора (боразон, эльбор). Механическая обработка, особенно шлифование, зависит от свойств керамики, таких как твердость, хрупкость, прочность, пористость,. состояние поверхности, термостойкость, и от свойств абразивного материала и инструмента. Она также зависит от скорости съема керамики, прижимающего усилия, охлаждения шлифуемого изделия и других условий обработки.

[c. 91]

91]

Какие типы абразивов?

Абразивный материал — это инструмент, используемый для придания формы или придания чистовой отделки заготовке путем трения. При этом трение изнашивает часть заготовки. Он также может выполнять детализацию заготовки, то есть полировать, чтобы получить шелковистую, гладкую и блестящую поверхность. Пользователи могут получить различные виды отделки, такие как сатин, матовая отделка или отделка бисером. Короче говоря, абразив — это форма керамики, используемая для резки, шлифования и полировки других более мягких материалов.Он обычно используется в промышленных, бытовых и технологических приложениях. Наряду с резкой и шлифовкой пользователи могут выполнять полировку, хонингование, сверление, заточку, притирку и шлифование с использованием этих абразивов.

Абразивы широко классифицируются как —

- Природные абразивы — Кальцит, алмаз, оксид железа, песок, песчаник и порошковый полевой шпат.

- Синтетические абразивы — Боразон, керамика, оксид алюминия, сухой лед, стеклянный порошок, стальной абразив, карбид кремния и шлаки.

- Абразивные материалы на связке — Эти абразивные материалы состоят из абразивного материала, содержащегося в матрице.

- Абразивные материалы с покрытием — Эти абразивные материалы состоят из материала основы, такого как бумага, ткань и т. Д., Покрытые абразивным материалом.

Все типы абразивов:

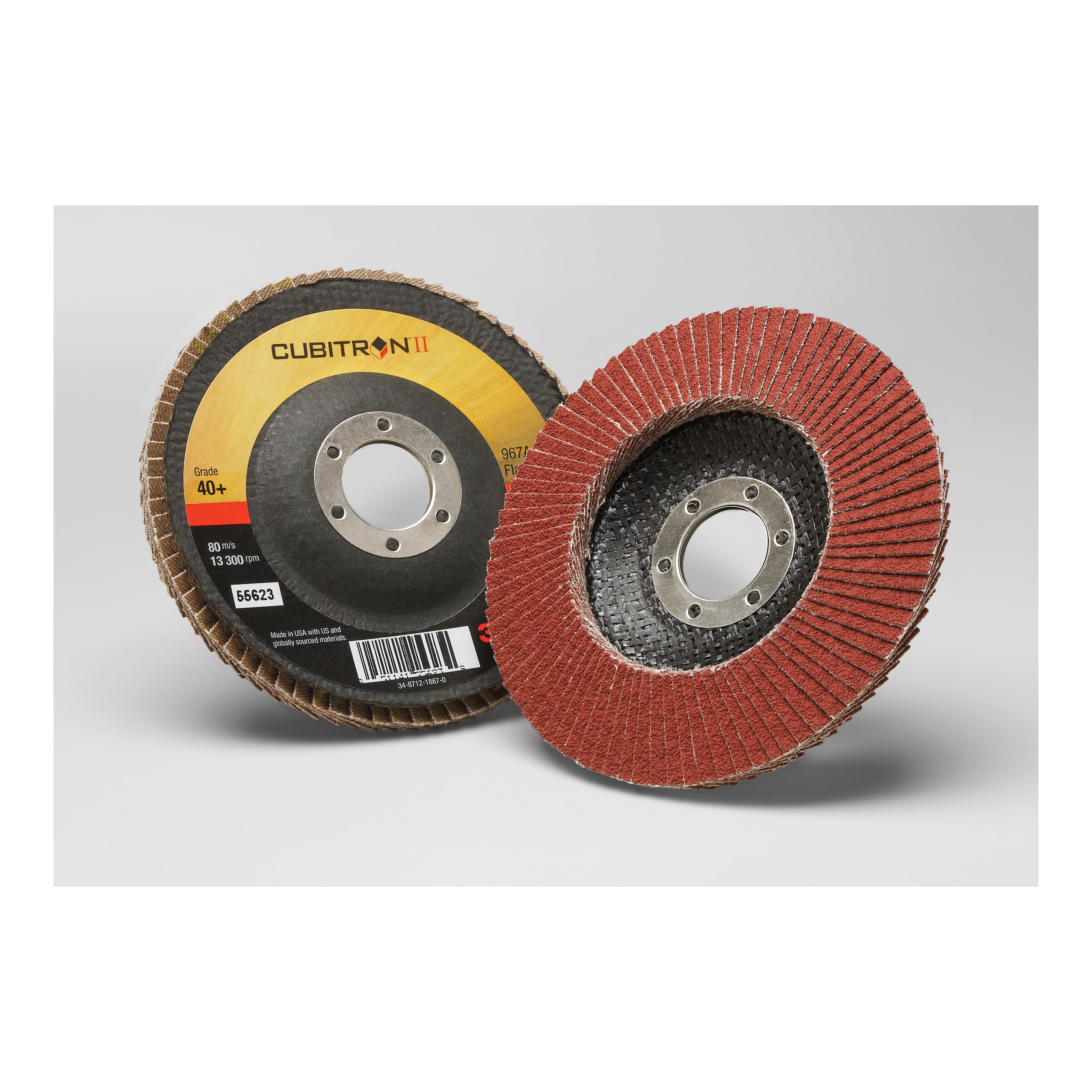

Отрезные круги — Также известен как отрезной или самозатачивающийся круг. Он в основном используется для обработки таких материалов, как металл, камень, бетон и т. Д. Он известен своей быстрой и удобной резкой и долгим сроком службы.Он идеально подходит для изготовления металлических изделий, технического обслуживания, ремонта и общепромышленных применений. В зависимости от формы, размера, типа и зернистости абразива пользователи могут решить, какой отрезной круг подходит для обрабатываемой детали. Усиленный, с углубленным центром и тонкие отрезные круги являются его стандартными типами.

Усиленный, с углубленным центром и тонкие отрезные круги являются его стандартными типами.

Установленные острия — Это форма маленьких шлифовальных кругов, прикрепленных к оправке. Он бывает разных форм и размеров, имеет абразивные зерна, прорезиненный и войлочный материал.Абразив с установленным острием в основном используется для удаления заусенцев в литейной промышленности. Он подходит для детализации и чистовой обработки в перегруженных местах, например, в промежутках между зубчатыми колесами станков. Он сочетается с шлифовальной машиной, шлифовальной машиной с прямым валом или ручными вращающимися инструментами.

Листы наждачной бумаги — Также известна как стеклянная бумага. В основном он используется для удаления материала с дерева, металла или других поверхностей, чтобы сделать их гладкими для окраски и лакировки. Он может удалить старую краску или клей.Листы наждачной бумаги можно использовать как для промышленных, так и для домашних проектов. Его можно использовать как для ручного, так и для механического шлифования. Наждак, цирконий оксид алюминия, керамический оксид алюминия, оксид алюминия и гранат — это разные типы наждачной бумаги.

Его можно использовать как для ручного, так и для механического шлифования. Наждак, цирконий оксид алюминия, керамический оксид алюминия, оксид алюминия и гранат — это разные типы наждачной бумаги.

Шлифовальные круги — Это круг, состоящий из абразивной смеси, который используется для шлифовки, абразивной резки и абразивной обработки. Он предназначен для работы на шлифовальных станках. Шлифовальные круги изготавливаются из прочной стали или алюминия.Некоторые из его типов включают — прямое колесо, цилиндрическое кольцо, конический тип, чашечное, ромбовидное, отрезное и блюдцеобразное. Абразивные зерна удерживаются вместе в машине с помощью различных связующих материалов, таких как смола, силикат, резина и металл.

Шлифовальные круги Алмазные шлифовальные круги — Это алмазный инструмент на металлической связке с алмазным сегментом, приваренным или напрессованным на корпус колеса. Обычно его устанавливают на шлифовальные машины по бетону для измельчения таких материалов, как бетон, гранит и мрамор. Иногда имеет двухрядные сегменты для быстрого удаления материала. Чашечные круги подходят как для мокрого, так и для сухого шлифования, выравнивания или удаления бетона.

Иногда имеет двухрядные сегменты для быстрого удаления материала. Чашечные круги подходят как для мокрого, так и для сухого шлифования, выравнивания или удаления бетона.

Диски для песка и волокна — Шлифовальный диск — это круговой диск, используемый для удаления материала, легких дефектов, коррозии, краски, ржавчины с деревянных, металлических или пластиковых поверхностей. Он имеет крупное зерно, которое помогает удалять сварные швы на металле, следы фрезерования на дереве и даже снимать края.

Шлифовальные кругиВолокно Диск — Круглый шлифовальный круг с основой из вулканизированного волокна.Он покрыт с одной стороны смолой и абразивным зерном. Он оснащен опорной тарелкой и соединен с угловой шлифовальной машиной. Диск из фибры обычно используется для обработки металла.